En bref, la plage de température de fonctionnement est le facteur le plus important dans le choix d'un four tubulaire vertical. Il dicte directement les matériaux de construction du four, sa conception structurelle et son prix. Sélectionner un four adapté à une plage de température spécifique, telle que 30-1100°C ou 1400-1700°C, ne consiste pas seulement à atteindre un chiffre maximum ; cela détermine l'ensemble du système dans lequel vous investissez.

La température de traitement requise dicte l'ingénierie fondamentale du four. Choisir la bonne plage est un équilibre critique entre assurer la capacité de traitement et gérer les différences significatives entre le coût initial et les dépenses opérationnelles à long terme.

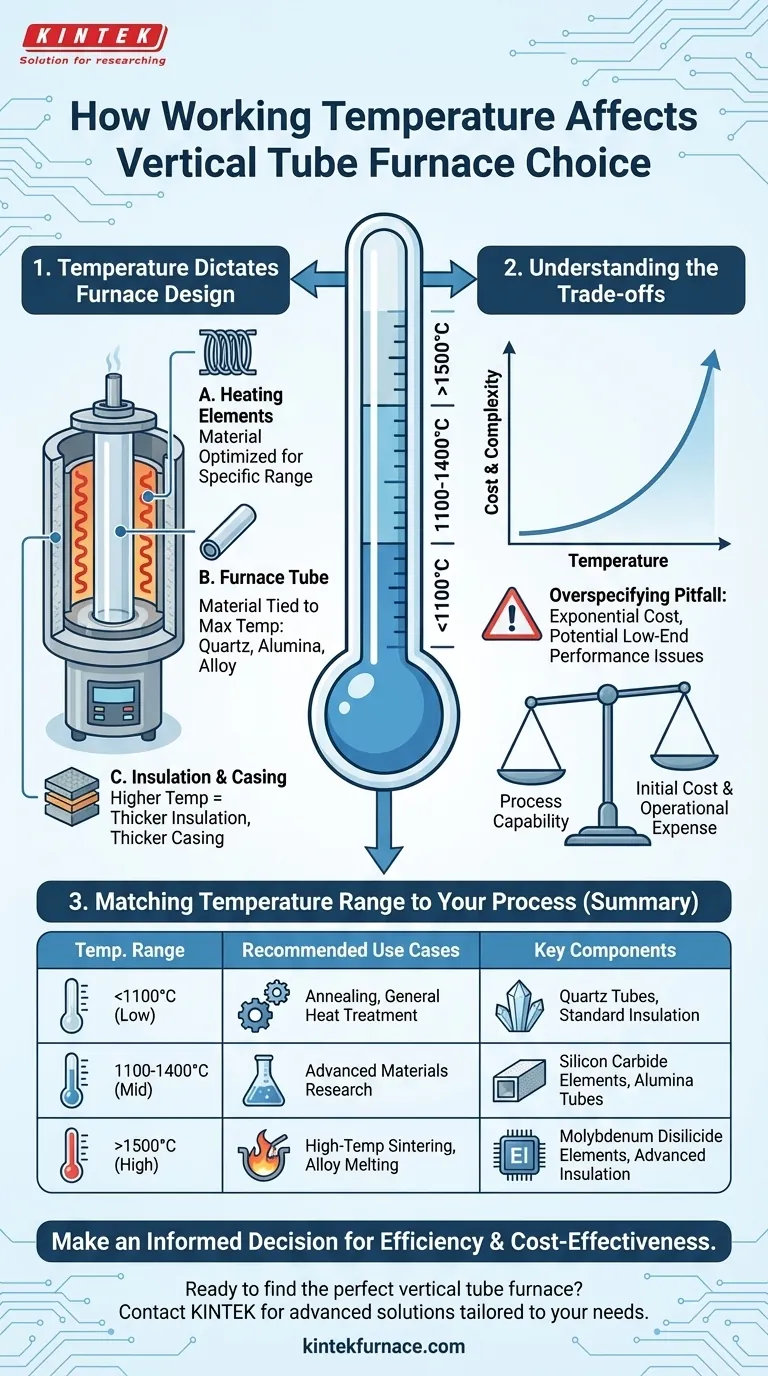

Pourquoi la température dicte la conception du four

Un four tubulaire vertical est un instrument de précision où chaque composant est choisi pour survivre et fonctionner dans un environnement thermique spécifique. La température maximale nominale a un effet en cascade sur l'ensemble de sa conception.

L'impact sur les éléments chauffants

Le cœur du four, les éléments chauffants, sont fabriqués à partir de matériaux différents conçus pour des paliers de température spécifiques. Un élément construit pour 1200°C échouera rapidement à 1600°C.

Inversement, les éléments conçus pour des températures très élevées peuvent ne pas fonctionner aussi efficacement ou de manière aussi stable à des points de consigne beaucoup plus bas. C'est pourquoi les fours sont optimisés pour des plages distinctes.

Les exigences pour le tube du four

Le tube contenant votre échantillon doit résister à la chaleur et à toute réaction chimique. Le choix du matériau est directement lié à la température de fonctionnement maximale.

- Les tubes en quartz sont courants mais sont généralement limités à environ 1100°C. Ils offrent une excellente résistance aux chocs thermiques.

- Des tubes en alumine (céramique) de haute pureté sont nécessaires pour les températures plus élevées, souvent jusqu'à 1700°C ou plus.

- Des tubes en alliage métallique sont utilisés pour des applications spécialisées, mais leurs limites de température varient considérablement en fonction de l'alliage spécifique.

Les exigences pour l'isolation et le boîtier

Des températures plus élevées génèrent plus d'énergie thermique qui doit être contenue.

Un four de 1700°C nécessite une isolation en fibre céramique de qualité supérieure et nettement plus épaisse qu'un modèle de 1200°C pour fonctionner efficacement et maintenir le boîtier extérieur froid au toucher. Cela augmente la taille, le poids et le coût globaux du four.

Comprendre les compromis

Choisir un four n'est pas aussi simple que d'acheter celui avec la température nominale la plus élevée. Cette approche conduit souvent à des dépenses inutiles et à des problèmes de performance potentiels.

Le piège de la surspécification de la température

Le coût d'un four tubulaire n'augmente pas linéairement avec la température ; il augmente de manière exponentielle. Un four de 1700°C peut coûter plusieurs fois plus cher qu'un modèle de 1200°C.

Ceci est dû aux matériaux exotiques requis pour les éléments chauffants à haute température (par exemple, le disiliciure de molybdène), à l'isolation avancée et aux systèmes de contrôle de puissance plus sophistiqués.

De plus, un four conçu pour une chaleur très élevée peut avoir une uniformité de température et un contrôle moins bons à l'extrémité inférieure de sa plage. Vous payez un supplément pour une capacité que vous n'utilisez pas, et vous pourriez même sacrifier les performances pour votre processus réel.

Adapter la plage de température à votre processus

La bonne approche consiste à identifier la température de travail réelle requise par vos matériaux.

- Le recuit ou le traitement thermique général se produit souvent en dessous de 1100°C, faisant d'un four à plage inférieure le choix le plus économique et le plus efficace.

- La frittage de céramiques avancées ou la fusion de certains alliages exigent des températures plus élevées, nécessitant un investissement dans un four de 1400°C à 1700°C.

- Les tests de trempe bénéficient de la conception du four vertical, mais la température doit correspondre au profil de traitement thermique spécifique du matériau.

Sécurité et longévité

Des températures de fonctionnement plus élevées sollicitent davantage tous les composants, du thermocouple qui mesure la chaleur aux circuits de sécurité qui empêchent la surchauffe.

Les fours évalués pour des températures plus élevées doivent disposer de fonctionnalités de sécurité plus robustes, telles que des coupures d'alimentation automatiques en cas de défaillance du thermocouple ou de surchauffe. Le coût et la complexité de ces systèmes sont intégrés dans le prix plus élevé.

Faire le bon choix pour votre objectif

Pour sélectionner le four tubulaire vertical correct, alignez sa température maximale sur votre processus planifié le plus exigeant, mais évitez une surspécification importante.

- Si votre objectif principal concerne des processus inférieurs à 1100°C (par exemple, recuit, traitements thermiques standard) : Un four avec une température maximale de 1200°C offre la meilleure combinaison de valeur, d'efficacité et de longévité des composants.

- Si votre objectif principal est la recherche sur les matériaux avancés nécessitant jusqu'à 1400°C : Sélectionnez un four de milieu de gamme construit avec des éléments en carbure de silicium (SiC), car ce niveau répond à de nombreux besoins de recherche courants sans les coûts les plus élevés.

- Si votre objectif principal est le frittage à haute température ou le traitement au-dessus de 1500°C : Vous devez investir dans un modèle à haute température, en acceptant les coûts associés aux composants spécialisés et aux systèmes de sécurité robustes.

Une décision éclairée basée sur vos besoins spécifiques en température garantit que vous acquérez un outil à la fois capable et rentable pour votre travail.

Tableau récapitulatif :

| Plage de température | Cas d'utilisation recommandés | Composants clés |

|---|---|---|

| Jusqu'à 1100°C | Recuit, traitement thermique général | Tubes en quartz, isolation standard |

| 1100°C - 1400°C | Recherche sur les matériaux avancés | Éléments en carbure de silicium, tubes en alumine |

| Au-dessus de 1500°C | Frittage à haute température, fusion d'alliages | Éléments en disiliciure de molybdène, isolation avancée |

Prêt à trouver le four tubulaire vertical parfait pour votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours Muffle, Tubulaires, Rotatifs, Sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD, tous dotés de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la rentabilité de votre recherche !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision