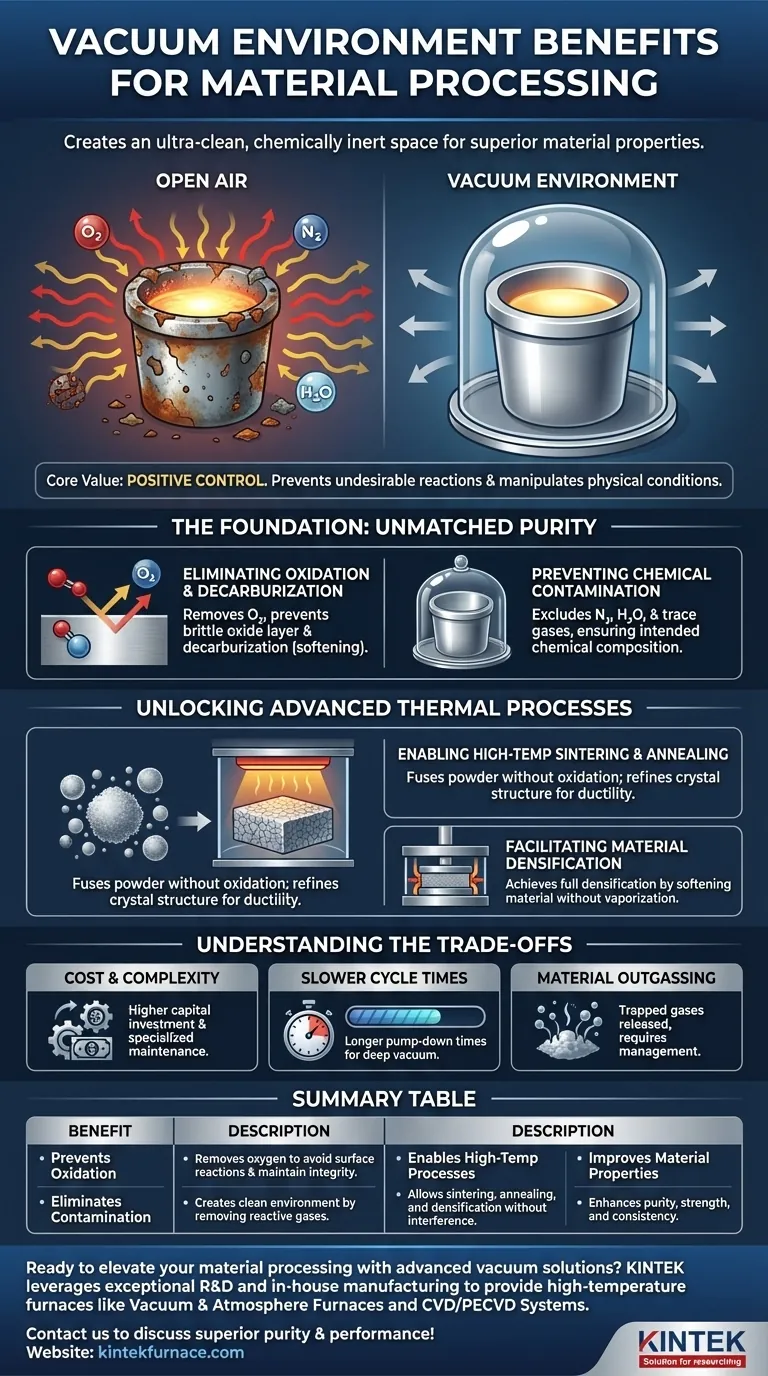

Essentiellement, un environnement sous vide profite au traitement des matériaux en créant un espace ultra-propre et chimiquement inerte. En éliminant l'air et les autres gaz atmosphériques, le vide empêche les réactions indésirables telles que l'oxydation et supprime les sources de contamination. Ce contrôle inégalé sur l'environnement de traitement est essentiel pour obtenir une pureté élevée du matériau, améliorer les propriétés physiques et permettre des processus à haute température qui seraient impossibles à l'air libre.

La valeur fondamentale d'un vide n'est pas simplement l'absence d'air, mais le contrôle positif qu'il confère à l'environnement du matériau. Ce contrôle permet aux ingénieurs et aux scientifiques d'empêcher les réactions chimiques indésirables et de manipuler les conditions physiques pour produire des matériaux d'une pureté, d'une résistance et d'une cohérence supérieures.

Le Fondement : Atteindre une Pureté Inégalée

Le bénéfice le plus immédiat du vide est l'élimination des gaz réactifs qui compromettraient autrement le matériau. Cela crée un environnement vierge, analogue à une salle blanche stérile pour vos composants.

Élimination de l'Oxydation et de la Décarburation

À des températures élevées, l'oxygène présent dans l'air réagit agressivement avec la surface de nombreux matériaux, un processus appelé oxydation. Cela forme une couche d'oxyde cassante et indésirable.

Un four sous vide élimine pratiquement tout l'oxygène, empêchant complètement cette réaction et préservant la surface métallique propre du matériau. Pour les alliages à base de carbone, il empêche également la décarburation, la perte de carbone de la surface, qui ramollirait autrement le matériau.

Prévention de la Contamination Chimique

L'air n'est pas seulement de l'oxygène. Il contient de l'azote, de la vapeur d'eau et d'autres gaz traces qui peuvent réagir avec ou se dissoudre dans un matériau pendant le traitement thermique.

Cette contamination peut altérer les propriétés fondamentales du matériau. Un vide garantit que les seuls éléments présents sont ceux du matériau lui-même, assurant sa composition chimique et sa pureté souhaitées.

Débloquer les Processus Thermiques Avancés

De nombreuses techniques modernes de synthèse et de traitement des matériaux ne sont viables que sous vide. L'absence de pression atmosphérique modifie fondamentalement la façon dont les matériaux se comportent à haute température.

Permettre le Frittage et le Recuit à Haute Température

Le frittage est un processus où des matériaux pulvérulents sont chauffés pour fusionner en une masse solide sans fondre complètement. À l'air libre, cela provoquerait une oxydation massive.

Un vide fournit l'environnement propre et à haute température nécessaire au frittage, créant des pièces denses et solides. Il est également idéal pour le recuit, un traitement thermique qui affine la structure cristalline d'un matériau pour améliorer la ductilité et réduire les contraintes internes.

Faciliter la Densification des Matériaux

Certains processus, comme le pressage à chaud, utilisent un vide pour obtenir une densification complète d'un matériau. Sous vide, un matériau peut être chauffé à des températures qui le feraient se vaporiser à pression atmosphérique normale.

Cela permet au matériau de ramollir ou de fondre légèrement, permettant à la pression appliquée d'expulser tous les vides restants. Le résultat est un composant très dense et non poreux avec des propriétés mécaniques supérieures.

Comprendre les Compromis

Bien que puissant, le traitement sous vide n'est pas une solution universelle. La décision de l'utiliser nécessite de mettre en balance ses avantages distincts par rapport aux contraintes pratiques.

Le Coût et la Complexité de l'Équipement

Les fours sous vide et leurs systèmes de pompage associés représentent un investissement en capital important. Ils nécessitent également des connaissances spécialisées pour leur fonctionnement et un entretien régulier afin de garantir la performance et la fiabilité.

Cycles de Processus Plus Lents

Atteindre un vide profond n'est pas instantané. Le temps nécessaire pour pomper la chambre à la pression cible peut ajouter une durée significative au cycle de processus global. Cela peut constituer un goulot d'étranglement de débit dans les environnements de fabrication à grand volume.

Dégazage des Matériaux

Certains matériaux contiennent naturellement des gaz piégés qui sont libérés lorsqu'ils sont placés sous vide, un phénomène appelé dégazage. Cela peut contaminer l'environnement sous vide et interférer avec le processus, nécessitant une gestion attentive et potentiellement des temps de pompage plus longs.

Faire le Bon Choix pour Votre Objectif

Le choix du bon environnement de traitement dépend entièrement de votre objectif final. Un vide est un outil puissant lorsque ses avantages s'alignent sur vos exigences spécifiques en matière de matériau et de performance.

- Si votre objectif principal est la pureté et la performance maximales : Un vide est non négociable pour les applications dans l'aérospatiale, les implants médicaux ou les semi-conducteurs où la contamination peut entraîner une défaillance catastrophique.

- Si votre objectif principal est la production rentable de pièces complexes : Le frittage sous vide peut être très efficace, créant des pièces de forme quasi-nette avec une excellente résistance et résistance à l'usure, minimisant les déchets et les usinages secondaires coûteux.

- Si votre objectif principal est la recherche et le développement de nouveaux matériaux : Un vide fournit l'environnement contrôlé idéal pour la synthèse de nouveaux matériaux tels que les nanomatériaux ou les supraconducteurs, assurant la pureté et favorisant la formation cristalline désirée.

En fin de compte, l'utilisation d'un vide vous donne un contrôle précis sur le destin de votre matériau, garantissant qu'il répond aux spécifications les plus exigeantes.

Tableau Récapitulatif :

| Avantage | Description |

|---|---|

| Prévient l'Oxydation | Élimine l'oxygène pour éviter les réactions de surface et maintenir l'intégrité du matériau. |

| Élimine la Contamination | Crée un environnement propre en éliminant les gaz réactifs comme l'azote et la vapeur d'eau. |

| Permet les Processus à Haute Température | Permet le frittage, le recuit et la densification sans interférence atmosphérique. |

| Améliore les Propriétés des Matériaux | Améliore la pureté, la résistance et la cohérence pour les applications exigeantes. |

Prêt à améliorer votre traitement des matériaux avec des solutions sous vide avancées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours à haute température tels que les fours sous vide et à atmosphère et les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent des solutions précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons vous aider à atteindre une pureté et une performance supérieures dans votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement