En substance, un système de contrôle précis de la température garantit que les particules de céramique individuelles d'une restauration fusionnent de manière uniforme et complète. En éliminant les fluctuations de température et en suivant avec précision un programme de chauffage préétabli, le four garantit que la porcelaine finale atteint sa résistance maximale prévue, ses qualités esthétiques appropriées et un ajustement précis.

La véritable valeur du contrôle précis de la température n'est pas seulement d'atteindre une température cible, mais d'exécuter sans faille un programme temps-température spécifique, connu sous le nom de courbe de cuisson. C'est ce contrôle qui transforme de manière prévisible la poudre céramique meuble en une restauration finale solide, stable et esthétiquement agréable.

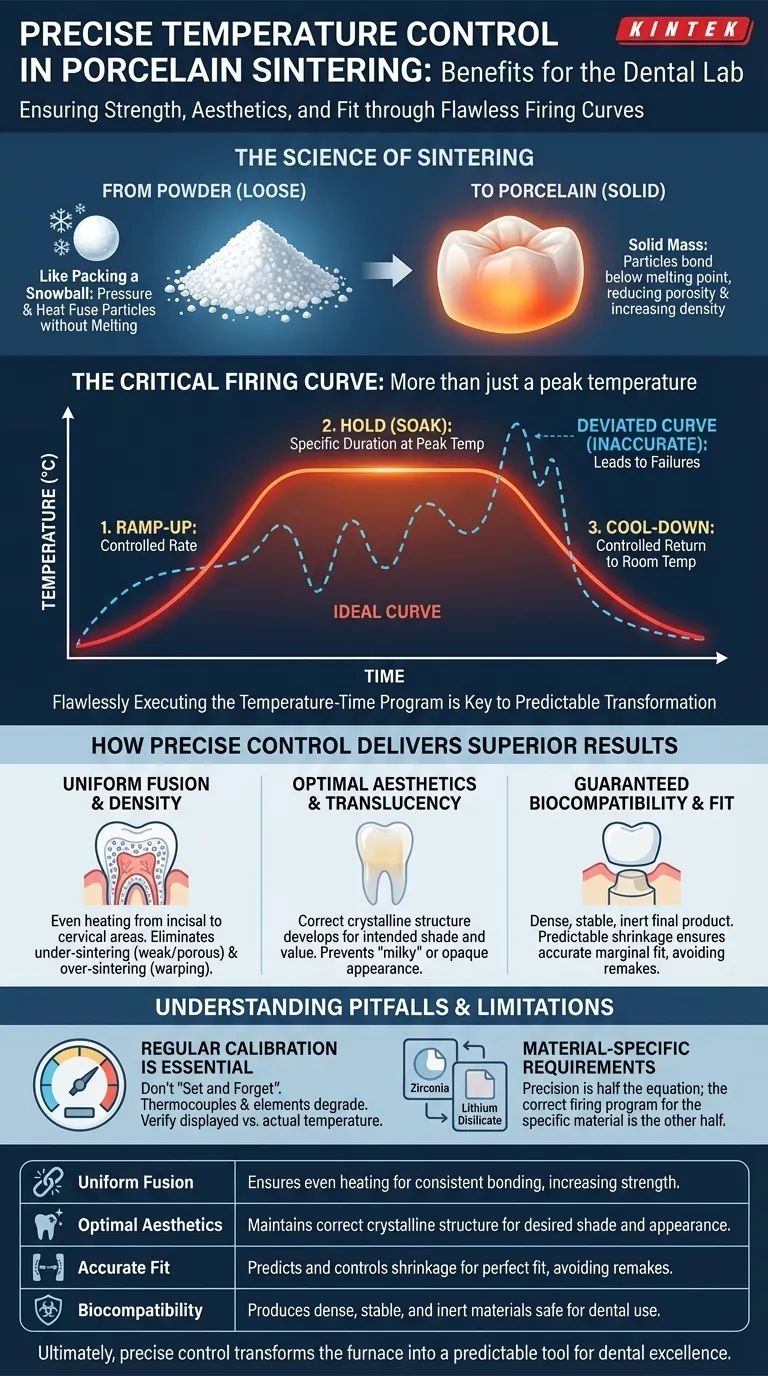

La science du frittage : de la poudre à la porcelaine

Pour apprécier l'importance du contrôle, nous devons d'abord comprendre le processus qu'il régit. Le frittage est un processus délicat et transformateur qui dépend de l'énergie thermique.

Qu'est-ce que le frittage ?

Le frittage est un traitement thermique qui fusionne les particules de céramique pour former une masse solide. Il est crucial de noter que cela se produit à une température inférieure au point de fusion du matériau.

Considérez cela comme la confection d'une boule de neige. Vous appliquez une pression pour fusionner les flocons de neige individuels en une boule solide sans les faire fondre en eau. Dans un four, la chaleur et le temps fournissent l'énergie nécessaire pour lier les particules, réduisant la porosité et augmentant la densité.

Le rôle essentiel de la courbe de cuisson

Le frittage ne concerne pas une température unique. C'est un voyage défini par la courbe de cuisson, qui comporte des phases distinctes :

- Montée en température (Ramp-up) : Le rythme auquel la température augmente.

- Maintien (ou Soak) : La durée spécifique passée à la température de frittage maximale.

- Refroidissement (Cool-down) : Le rythme contrôlé auquel la restauration revient à température ambiante.

Chaque matériau céramique possède une courbe de cuisson unique, spécifiée par le fabricant, qui doit être suivie exactement pour obtenir les propriétés souhaitées.

Comment un contrôle précis apporte des résultats supérieurs

S'écarter de la courbe de cuisson idéale, même de quelques degrés, peut avoir des conséquences significatives. Un système de haute précision atténue ces risques.

Assure une fusion et une densité uniformes

Les fluctuations minimales de température garantissent que l'ensemble de la restauration — du bord incisif mince à la zone cervicale plus épaisse — est chauffé uniformément. Ce chauffage uniforme est essentiel pour une fusion homogène des particules de céramique.

Sans cela, certaines zones peuvent être sous-frittées (les laissant faibles et poreuses) tandis que d'autres peuvent être sur-frittées (provoquant une déformation ou des problèmes de translucidité).

Obtient une esthétique et une translucidité optimales

La teinte, la valeur et la translucidité finales d'une restauration céramique sont le résultat direct de la structure cristalline formée lors du frittage.

Un contrôle précis de la température garantit que cette structure se développe exactement comme prévu. Des températures inexactes peuvent entraîner une apparence « laiteuse » ou opaque dans les matériaux qui devraient être translucides, nécessitant une refonte complète.

Garantit la biocompatibilité et l'ajustement

Un frittage approprié produit un produit final dense, stable et inerte, qui constitue le fondement de la biocompatibilité.

De plus, toutes les céramiques se contractent pendant le frittage. Ce retrait est prévisible et pris en compte dans la phase de conception, mais uniquement si la courbe de cuisson est exécutée parfaitement. Un mauvais contrôle de la température entraîne un retrait imprévisible, résultant en des restaurations qui ne s'ajustent pas.

Comprendre les pièges et les limites

Même le four le plus avancé n'est pas une « boîte magique ». Atteindre la précision nécessite de comprendre les points de défaillance potentiels.

Le mythe du « régler et oublier »

La précision d'un four dépend d'une rétroaction précise. Le thermocouple (le capteur de température) et les éléments chauffants se dégradent avec le temps.

Un étalonnage régulier n'est pas facultatif ; il est essentiel. Vous devez vérifier que lorsque le four affiche 900°C, il est réellement à 900°C.

L'impact d'un étalonnage inexact

Un four non étalonné qui fonctionne juste 20°C trop bas produira constamment des restaurations sous-frittées et faibles, même si vous suivez le programme correct. Cela conduit à des échecs inexpliqués et à des refontes coûteuses.

Exigences spécifiques au matériau

La précision du four n'est que la moitié de l'équation. L'autre moitié consiste à utiliser le programme de cuisson correct pour le matériau céramique spécifique.

Utiliser un programme pour la zircone pour une restauration en disilicate de lithium, par exemple, entraînera une défaillance catastrophique, quelle que soit la précision du four.

Application à votre travail

Votre choix et votre utilisation d'un four à porcelaine doivent être guidés par vos objectifs cliniques et commerciaux spécifiques.

- Si votre objectif principal est la cohérence et la réduction des refontes : Privilégiez un four connu pour sa stabilité de température exceptionnelle et ses cycles de cuisson validés et reproductibles.

- Si votre objectif principal est de travailler avec des matériaux avancés : Assurez-vous que le système de contrôle du four est hautement programmable et suffisamment précis pour les matériaux complexes comme la zircone multicouche qui exigent des courbes de cuisson complexes.

- Si votre objectif principal est l'efficacité opérationnelle : Investissez dans un four doté de composants fiables et de fonctions d'auto-étalonnage pour réduire les temps d'arrêt et garantir la précision à long terme.

En fin de compte, le contrôle précis de la température transforme le four à porcelaine d'un simple four en un outil de fabrication prévisible pour l'excellence dentaire.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Fusion uniforme | Assure un chauffage homogène pour une liaison uniforme des particules, réduisant la porosité et augmentant la résistance. |

| Esthétique optimale | Maintient la structure cristalline correcte pour la teinte, la translucidité et l'apparence souhaitées. |

| Ajustement précis | Prédit et contrôle le retrait pour des restaurations qui s'ajustent parfaitement, évitant les refontes. |

| Biocompatibilité | Produit des matériaux denses, stables et inertes, sûrs pour l'usage dentaire. |

Prêt à améliorer la précision et l'efficacité de votre laboratoire dentaire ?

Chez KINTEK, nous nous spécialisons dans les solutions de fours de haute température avancées adaptées aux laboratoires dentaires. Nos fours Muffle, Tube, Rotatif, Sous Vide et à Atmosphère, ainsi que nos systèmes CVD/PECVD, sont conçus avec une R&D exceptionnelle et une fabrication interne pour fournir un contrôle précis de la température, assurant un frittage sans faille pour des matériaux comme la porcelaine et la zircone. Grâce à notre solide capacité de personnalisation approfondie, nous pouvons concevoir des fours qui répondent à vos besoins expérimentaux et de production uniques, minimisant les refontes et maximisant la qualité de la production.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent transformer votre flux de travail et vous fournir constamment des restaurations dentaires supérieures !

Guide Visuel

Produits associés

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Que se passe-t-il si le timing est incorrect lors du fonctionnement d'un four dentaire ? Évitez les restaurations ruinées

- Comment un système de refroidissement efficace profite-t-il aux opérations des fours dentaires ? Augmentez la productivité et la qualité dans votre laboratoire

- Quelle est l'utilisation de la porcelaine en dentisterie ? Obtenez des restaurations dentaires réalistes et durables

- Comment un four à céramique sous vide garantit-il la qualité de la liaison ? Obtenez des restaurations métal-céramique supérieures

- Quelles sont les innovations récentes dans les fours d'équipement de laboratoire dentaire ? Boostez l'efficacité grâce à l'automatisation intelligente