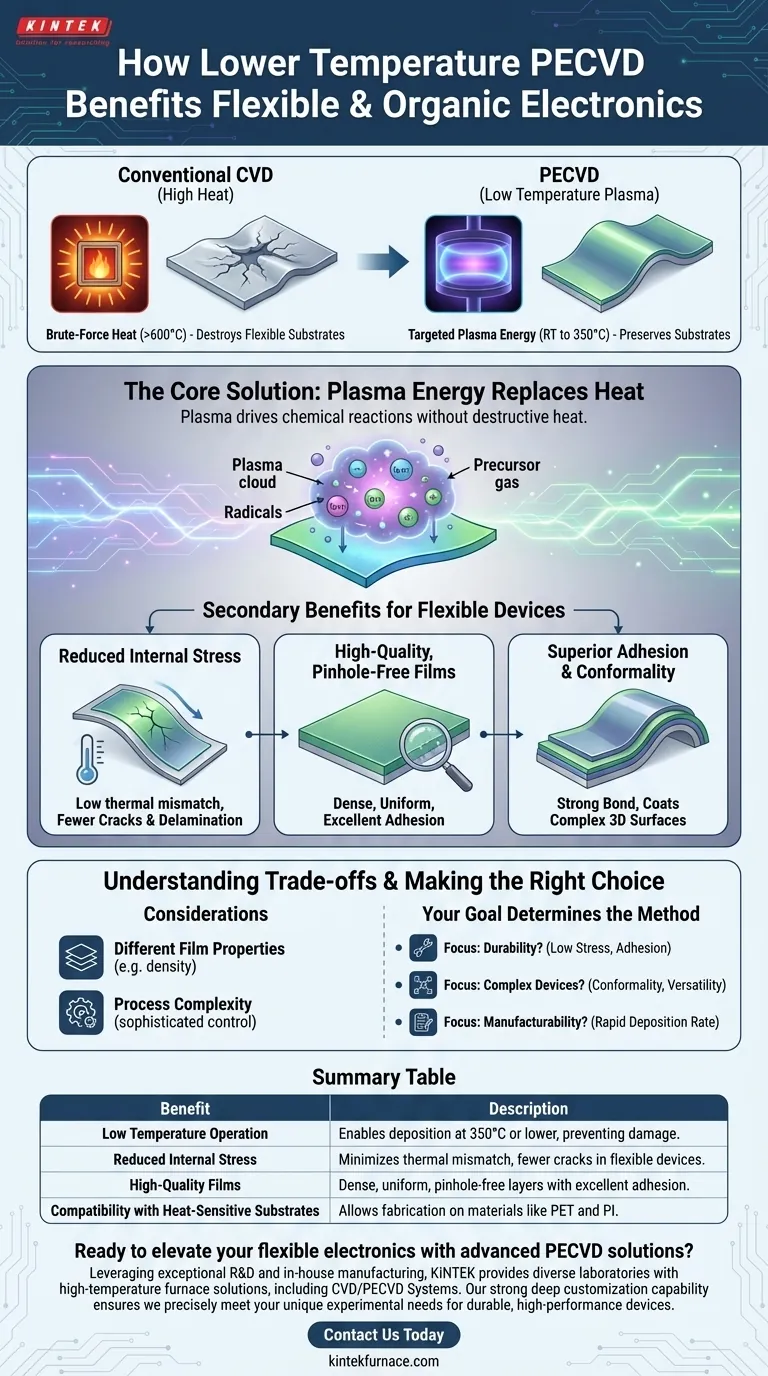

Fondamentalement, la température de fonctionnement plus basse du dépôt chimique en phase vapeur assisté par plasma (PECVD) est ce qui le rend compatible avec les matériaux sensibles à la chaleur utilisés dans les composants électroniques flexibles et organiques. Contrairement aux méthodes conventionnelles qui nécessitent une chaleur extrême, le PECVD utilise un plasma énergisé pour piloter les réactions chimiques, permettant un dépôt de couche de haute qualité à des températures suffisamment basses pour empêcher les substrats organiques ou polymères sous-jacents de fondre, de se déformer ou de se dégrader.

L'avantage fondamental du PECVD est qu'il remplace l'énergie brute de la chaleur élevée par l'énergie ciblée d'un plasma. Ce changement permet la fabrication de dispositifs électroniques avancés sur des matériaux qui ne survivraient tout simplement pas aux processus de fabrication traditionnels.

Le Défi Fondamental : Les Bilans Thermiques dans l'Électronique Moderne

Pourquoi les Substrats Flexibles et Organiques Ne Supportent Pas la Chaleur

Les composants électroniques flexibles et organiques sont souvent construits sur des substrats à base de polymères tels que le polyéthylène téréphtalate (PET) ou le polyimide (PI), ou utilisent des matériaux semi-conducteurs organiques.

Ces matériaux ont des points de fusion et des températures de transition vitreuse très bas par rapport aux plaquettes de silicium traditionnelles. Les exposer aux températures élevées du dépôt chimique en phase vapeur (CVD) conventionnel — dépassant souvent 600 °C — entraînerait des dommages irréversibles, rendant le dispositif inutilisable.

Le Problème du Dépôt à Haute Température

Le CVD traditionnel repose uniquement sur l'énergie thermique pour décomposer les gaz précurseurs et déposer une fine couche. Cette exigence de chaleur élevée limite fondamentalement son utilisation aux substrats thermiquement robustes comme le silicium ou le verre.

Appliquer ces méthodes à un polymère flexible reviendrait à essayer de cuire un gâteau sur une assiette en plastique. Le substrat serait détruit bien avant que le processus de dépôt ne soit terminé.

Comment le PECVD Résout le Problème Thermique

Le Plasma : La Clé des Réactions à Basse Température

Le PECVD contourne la nécessité d'une chaleur extrême en introduisant l'énergie sous une forme différente : un champ électromagnétique qui allume un plasma.

Ce plasma est un état de la matière contenant des ions et des radicaux hautement réactifs. Ces particules énergisées ont suffisamment d'énergie pour piloter les réactions chimiques nécessaires au dépôt de couche sans nécessiter que toute la chambre et le substrat soient chauffés à des températures destructrices.

Préservation de l'Intégrité et de la Performance du Substrat

En utilisant un plasma, le PECVD peut déposer avec succès des couches à des températures beaucoup plus basses, typiquement de la température ambiante jusqu'à 350 °C.

Cette plage est bien en dessous du seuil de dégradation pour la plupart des polymères et des matériaux organiques. Cette capacité unique ouvre la porte à la création de couches électroniques sophistiquées sur des substrats flexibles, légers, et même transparents.

Au-delà de la Température : Avantages Secondaires pour les Dispositifs Flexibles

Bien que la basse température soit la caractéristique clé, le PECVD offre d'autres avantages critiques qui le rendent exceptionnellement adapté aux composants électroniques flexibles.

Réduction des Contraintes Internes

Déposer une couche à haute température sur un substrat froid crée une contrainte interne immense car les matériaux refroidissent à des vitesses différentes. Cette contrainte provoque des fissures et une délaminage, surtout lorsque le dispositif est fléchi.

Étant donné que le PECVD fonctionne à une température plus basse, l'inadéquation thermique entre la couche déposée et le substrat flexible est considérablement réduite. Cela se traduit par des couches à plus faible contrainte qui sont plus durables et fiables.

Assurer des Couches de Haute Qualité et Sans Trous d'Aiguille

Le processus de plasma énergétique favorise la formation de couches denses et uniformes avec une excellente adhérence au substrat.

Il en résulte moins de trous d'aiguille et de défauts, ce qui est critique pour la performance électronique. Un seul trou d'aiguille dans une couche diélectrique peut créer un court-circuit électrique et provoquer une défaillance totale du dispositif.

Adhérence Supérieure et Conformité

Les couches PECVD présentent une adhérence très forte, garantissant que les couches déposées ne se décollent pas lorsque le dispositif est plié ou tordu.

De plus, le processus offre une excellente « couverture de marche » (step coverage), ce qui signifie qu'il peut recouvrir uniformément des surfaces complexes, tridimensionnelles et inégales, ce qui est essentiel pour construire des architectures de dispositifs complexes et multicouches.

Comprendre les Compromis

Aucune technologie n'est sans ses compromis. Bien que révolutionnaire, le PECVD présente des considérations qui le distinguent des méthodes traditionnelles à haute température.

Propriétés des Couches par Rapport aux Méthodes à Haute Température

Les couches déposées par PECVD peuvent avoir des propriétés légèrement différentes de celles obtenues à haute température. Par exemple, elles peuvent avoir une densité différente ou incorporer des éléments du plasma, comme l'hydrogène.

Ces propriétés ne sont pas intrinsèquement négatives — dans certains cas, créer un caractère « polymère » peut être avantageux — mais elles doivent être prises en compte dans la conception du dispositif. La couche n'est pas toujours un remplacement direct 1:1 de son homologue à haute température.

Complexité et Contrôle du Processus

La gestion d'un plasma ajoute une couche de complexité. Les propriétés finales de la couche dépendent fortement de paramètres tels que la composition du gaz, la pression, la puissance et la fréquence.

Obtenir des résultats cohérents et reproductibles nécessite un équipement plus sophistiqué et un contrôle de processus précis par rapport aux méthodes de CVD thermique plus simples.

Faire le Bon Choix pour Votre Application

Le choix d'une méthode de dépôt dépend entièrement de votre objectif final. Le PECVD n'est pas seulement une alternative à basse température ; c'est un processus distinct avec une combinaison unique d'avantages.

- Si votre objectif principal est la durabilité du dispositif sur un substrat flexible : Les avantages clés sont la faible contrainte interne du PECVD et l'adhérence supérieure de la couche, qui empêchent la fissuration et la délaminage pendant l'utilisation.

- Si votre objectif principal est la fabrication de dispositifs organiques complexes et multicouches : Les avantages cruciaux sont l'excellente conformité pour couvrir les caractéristiques inégales et la polyvalence pour déposer différents types de matériaux.

- Si votre objectif principal est la fabricabilité et le débit : La vitesse de dépôt rapide du PECVD offre un avantage de vitesse significatif par rapport à de nombreuses autres techniques de dépôt, permettant des cycles de production plus rapides.

En fin de compte, le PECVD est une technologie fondamentale qui rend le concept même de composants électroniques flexibles et organiques haute performance une réalité pratique.

Tableau Récapitulatif :

| Avantage | Description |

|---|---|

| Fonctionnement à Basse Température | Permet le dépôt à 350 °C ou moins, évitant d'endommager les polymères et les matériaux organiques. |

| Contrainte Interne Réduite | Minimise l'inadéquation thermique, conduisant à moins de fissures et de délaminage dans les dispositifs flexibles. |

| Couches de Haute Qualité | Produit des couches denses, uniformes et sans trous d'aiguille avec une excellente adhérence et conformité. |

| Compatibilité avec les Substrats Sensibles à la Chaleur | Permet la fabrication sur des matériaux comme le PET et le PI, élargissant les possibilités de conception. |

Prêt à améliorer vos composants électroniques flexibles avec des solutions PECVD avancées ? Fort de son R&D exceptionnelle et de sa fabrication en interne, KINTEK propose aux divers laboratoires des solutions de fours à haute température, y compris des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour des dispositifs durables et haute performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre innovation !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques