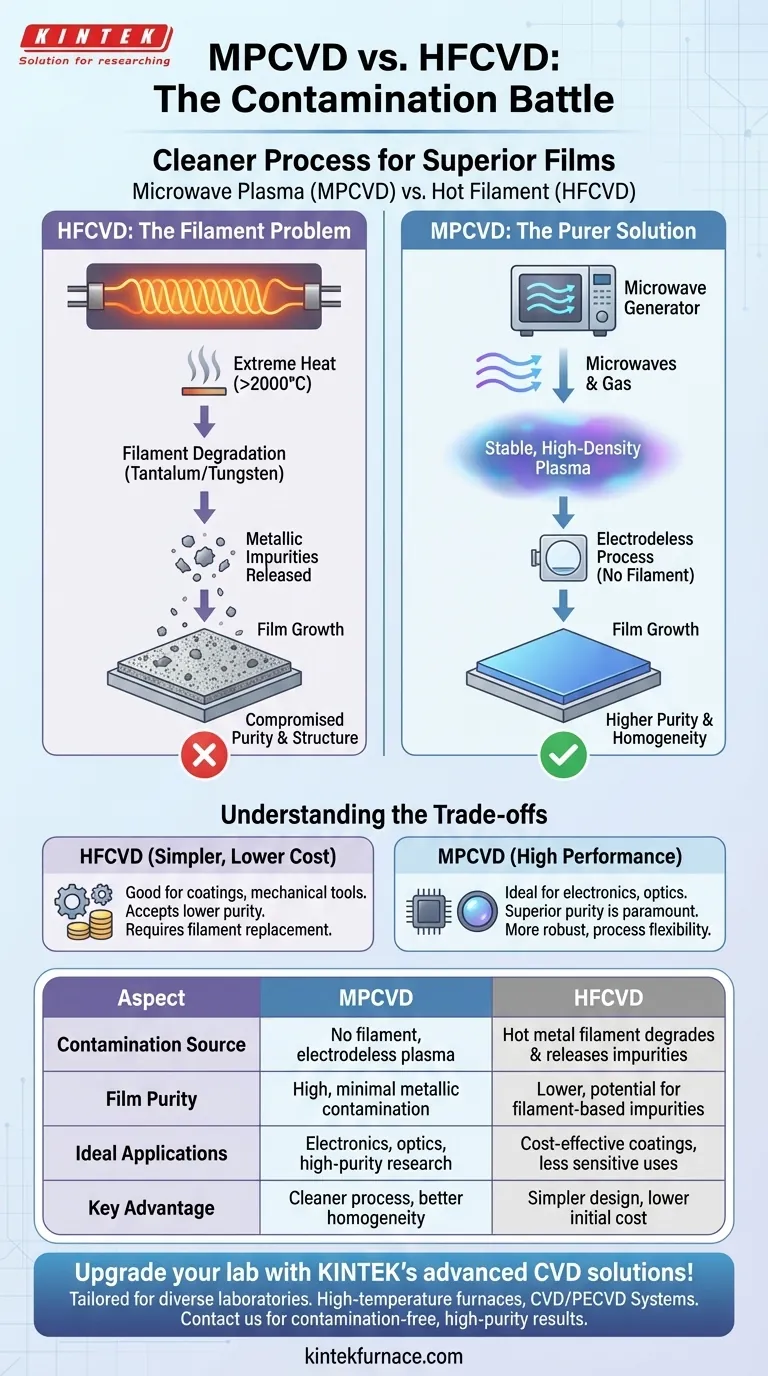

En comparaison directe, le MPCVD est un procédé intrinsèquement plus propre que le HFCVD. La différence fondamentale réside dans la manière dont chaque méthode génère l'énergie nécessaire au dépôt chimique en phase vapeur. Le MPCVD utilise des micro-ondes pour créer un plasma, évitant complètement la principale source de contamination dans le HFCVD : un filament métallique chaud qui se dégrade avec le temps.

Le problème fondamental est simple : le dépôt chimique en phase vapeur à filament chaud (HFCVD) introduit un contaminant potentiel — le filament lui-même — dans la chambre de croissance. Le dépôt chimique en phase vapeur à plasma micro-ondes (MPCVD) élimine entièrement cette variable, ce qui se traduit par un environnement de dépôt fondamentalement plus pur et des films de meilleure qualité.

La source de contamination dans le HFCVD

La caractéristique déterminante du dépôt chimique en phase vapeur à filament chaud (HFCVD) est également sa plus grande faiblesse en matière de contamination. Le procédé repose sur un fil physique chauffé à des températures extrêmes pour décomposer les gaz précurseurs.

Le rôle du filament chaud

Les systèmes HFCVD utilisent un filament, généralement en tantale ou en tungstène, chauffé à plus de 2000°C. Cette chaleur intense fournit l'énergie nécessaire pour dissocier les gaz réactifs (comme le méthane et l'hydrogène) et créer les espèces réactives nécessaires à la croissance du film.

Comment se produit la dégradation du filament

Avec le temps, ces fils chauds sont exposés à un environnement agressif de gaz réactifs. Cela provoque la dégradation, l'évaporation et la carburation du matériau du filament, entraînant sa lente décomposition.

L'impact des impuretés métalliques

À mesure que le filament se dégrade, des atomes de tantale ou de tungstène sont libérés dans la chambre. Ces atomes métalliques peuvent ensuite être incorporés dans le film en croissance — par exemple, un film de diamant — en tant qu'impuretés indésirables. Cette contamination compromet la pureté et l'intégrité structurelle du film.

Comment le MPCVD obtient une pureté plus élevée

Le MPCVD contourne le problème du filament en utilisant une source d'énergie différente. Cette approche « sans électrode » est essentielle à sa capacité à produire des matériaux exceptionnellement purs.

La méthode du plasma sans électrode

Le MPCVD utilise des micro-ondes pour énergiser le gaz à l'intérieur de la chambre, créant un plasma stable et à haute densité. Comme il n'y a pas d'électrode interne ou de filament, il n'y a aucun composant à l'intérieur de la zone de réaction susceptible de se dégrader et de contaminer le film.

Contrôle de processus et homogénéité accrus

Le plasma généré par le MPCVD fournit une densité élevée d'espèces réactives d'une manière plus contrôlée et uniforme. Cela conduit à une meilleure homogénéité sur toute la zone de dépôt, assurant une qualité de film constante sur de grandes surfaces.

Flexibilité avec les gaz réactifs

L'absence d'un filament sensible rend le MPCVD plus robuste. Les filaments dans le HFCVD peuvent être très sensibles à certains gaz, limitant les types de précurseurs que vous pouvez utiliser et affectant la durée de vie du filament. Le MPCVD permet une gamme plus large de gaz de procédé, permettant des applications plus polyvalentes.

Comprendre les compromis

Bien que le MPCVD offre une pureté supérieure, le choix d'une méthode de CVD n'est pas toujours simple. La décision implique souvent de mettre en balance les exigences de performance avec les contraintes pratiques.

Pourquoi la pureté affecte directement la qualité du film

Pour les applications haute performance, telles que l'électronique ou l'optique, la pureté du matériau est primordiale. La contamination métallique provenant du HFCVD peut affecter négativement les propriétés thermiques, optiques ou électroniques du diamant. La capacité du MPCVD à produire des films de plus haute pureté en fait la méthode préférée pour ces domaines exigeants.

Le facteur coût et complexité

En général, les systèmes HFCVD sont plus simples dans leur conception et moins coûteux à construire et à exploiter que les systèmes MPCVD. Le coût récurrent dans le HFCVD provient du remplacement des filaments dégradés, ce qui peut également entraîner des temps d'arrêt du processus.

Quand le HFCVD pourrait-il être suffisant

Pour les applications où la pureté absolue n'est pas le moteur principal, le HFCVD peut être une solution parfaitement viable et rentable. Cela inclut les revêtements pour outils mécaniques ou d'autres domaines où des impuretés mineures n'affectent pas de manière significative la performance.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les exigences spécifiques de qualité et de performance de votre projet.

- Si votre objectif principal est la pureté et la performance maximales : Choisissez le MPCVD. Sa nature sans électrode garantit un processus plus propre et un film de meilleure qualité, ce qui est essentiel pour l'électronique, l'optique et les matériaux de qualité recherche.

- Si votre objectif principal est la rentabilité pour des applications moins sensibles : Le HFCVD peut être un choix approprié. Soyez prêt à gérer la dégradation du filament et à accepter un niveau de pureté du film plus faible.

En fin de compte, comprendre le risque inhérent de contamination dans le HFCVD vous permet de choisir le procédé qui correspond le mieux à vos objectifs techniques et budgétaires.

Tableau récapitulatif :

| Aspect | MPCVD | HFCVD |

|---|---|---|

| Source de contamination | Pas de filament, plasma sans électrode | Le filament métallique chaud se dégrade et libère des impuretés |

| Pureté du film | Élevée, contamination métallique minimale | Plus faible, risque d'impuretés dues au filament |

| Applications idéales | Électronique, optique, recherche de haute pureté | Revêtements rentables, usages moins sensibles |

| Avantage clé | Processus plus propre, meilleure homogénéité | Conception plus simple, coût initial plus faible |

Améliorez votre laboratoire avec les solutions CVD avancées de KINTEK ! En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons des fours à haute température tels que les systèmes CVD/PECVD adaptés aux divers laboratoires. Notre capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, offrant des résultats sans contamination et de haute pureté pour des applications en électronique, optique et au-delà. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies MPCVD et autres fours peuvent améliorer votre efficacité de recherche et de production !

Guide Visuel

Produits associés

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment le MPCVD permet-il d'atteindre des taux de croissance élevés pour la synthèse de diamant ? Débloquez une croissance de diamant rapide et de haute qualité

- Qui devrait effectuer la maintenance des équipements MPCVD ? Faites confiance à des experts certifiés pour la sécurité et la précision

- Dans quelles industries le système de dépôt chimique en phase vapeur par plasma micro-ondes est-il couramment utilisé ? Débloquez la synthèse de matériaux de haute pureté

- Comment la MPCVD se compare-t-elle aux autres méthodes de CVD comme la HFCVD et le chalumeau à plasma ? Découvrez une pureté et une uniformité de film supérieures

- Comment le MPCVD est-il utilisé dans la fabrication de composants optiques en diamant polycristallin ? Obtenez des performances optiques supérieures