À la base, le chauffage par induction améliore le contrôle qualité en transformant le processus de chauffage d'un art externe, souvent incohérent, en une science interne et hautement reproductible. Il fournit une énergie précise et ciblée exactement là où elle est nécessaire, minimisant les incohérences et éliminant pratiquement les défauts courants causés par une distribution inégale de la température ou une surchauffe.

L'avantage principal de l'induction n'est pas seulement de chauffer plus rapidement ou plus efficacement, mais d'atteindre une répétabilité sans précédent. En contrôlant directement le champ électromagnétique, vous obtenez un contrôle direct sur la chaleur générée à l'intérieur de la pièce elle-même, garantissant que chaque produit d'un lot reçoit exactement le même traitement thermique.

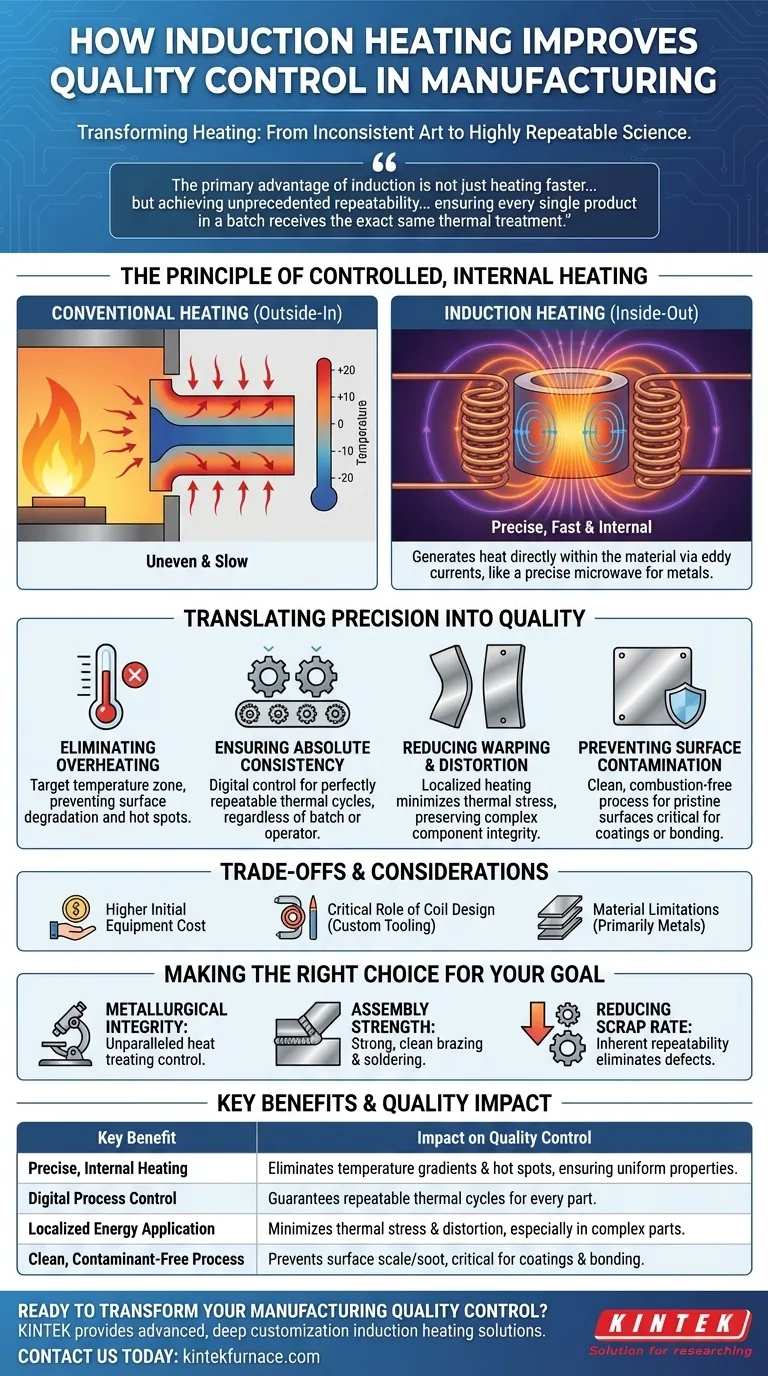

Le Principe du Chauffage Interne Contrôlé

Pour comprendre comment l'induction améliore la qualité, il faut d'abord comprendre pourquoi elle est fondamentalement différente des méthodes de chauffage traditionnelles comme les fours ou les chalumeaux.

Comment l'Induction Diffère du Chauffage Conventionnel

Les méthodes conventionnelles chauffent une pièce de l'extérieur vers l'intérieur en utilisant la convection ou le rayonnement. Ce processus est lent et crée souvent un gradient de température inégal entre la surface et le cœur du matériau.

Le chauffage par induction fonctionne de l'intérieur vers l'extérieur. Il fonctionne comme un four à micro-ondes précis et puissant pour les métaux, générant de la chaleur directement à l'intérieur du matériau lui-même.

Le Rôle du Champ Électromagnétique

Un système à induction utilise un courant électrique alternatif circulant dans une bobine de cuivre soigneusement conçue. Ce courant génère un champ magnétique oscillant et concentré autour de la bobine.

Lorsqu'une pièce conductrice (comme l'acier ou l'aluminium) est placée dans ce champ, le processus de chauffage commence sans aucun contact physique.

Génération de Chaleur à Partir de l'Intérieur de la Pièce

Le champ magnétique induit des courants électriques, connus sous le nom de courants de Foucault, à circuler à l'intérieur de la pièce. La résistance naturelle du matériau à ces courants génère une chaleur instantanée et localisée.

Étant donné que la chaleur est générée par la pièce elle-même, le processus est incroyablement rapide, efficace et — ce qui est le plus important pour le contrôle qualité — exceptionnellement contrôlable.

Traduire la Précision en Qualité

Ce mécanisme de chauffage unique résout directement bon nombre des sources les plus courantes de défauts et de variations de qualité rencontrées dans la fabrication.

Élimination de la Surchauffe et des Points Chauds

Puisque la chaleur est générée en interne, vous pouvez amener une zone spécifique à la température cible sans surchauffer la surface de la pièce. Cela empêche la dégradation des propriétés du matériau, un problème courant avec le chauffage à la flamme.

Assurer une Consistance de Température Absolue

Les alimentations à induction modernes permettent un contrôle numérique précis du courant, de la tension et de la fréquence du champ. Cela signifie que vous pouvez créer un cycle thermique parfaitement reproductible qui est identique pour chaque pièce, quelle que soit la taille du lot ou la compétence de l'opérateur.

Réduction du Voilement et de la Déformation

En chauffant uniquement la zone requise, l'induction minimise les contraintes thermiques sur l'ensemble du composant. Cela réduit considérablement le risque de voilement et de déformation, en particulier dans les pièces complexes ou à parois minces.

Prévention de la Contamination de Surface

L'induction est un processus parfaitement propre. Contrairement aux fours alimentés au combustible, il ne produit aucun sous-produit de combustion comme la suie ou la calamine. Cela garantit une surface vierge, ce qui est essentiel pour les processus ultérieurs tels que le revêtement, le placage ou le collage haute résistance.

Comprendre les Compromis et les Considérations

Bien que puissant, le chauffage par induction n'est pas une solution universelle. Reconnaître ses exigences spécifiques est essentiel pour une mise en œuvre réussie.

Coût Initial de l'Équipement

L'investissement en capital pour un système de chauffage par induction est généralement plus élevé que pour un simple montage de chalumeau ou un four conventionnel. Ce coût est souvent justifié par la réduction des taux de rebut, le débit accru et la consommation d'énergie réduite au fil du temps.

Le Rôle Critique de la Conception de la Bobine

La bobine d'induction n'est pas une pièce générique ; c'est un outillage personnalisé. Elle doit être conçue pour correspondre à la géométrie de votre pièce afin de créer le champ magnétique précis requis pour un chauffage efficace. Une mauvaise conception de bobine entraîne de mauvais résultats.

Limites des Matériaux

Le chauffage par induction fonctionne directement uniquement sur les matériaux électriquement conducteurs, principalement les métaux. Les matériaux non conducteurs comme les plastiques ou les céramiques peuvent être chauffés indirectement à l'aide d'un «suscepteur» conducteur, mais le processus est moins efficace.

Faire le Bon Choix pour Votre Objectif

La décision d'adopter l'induction doit être motivée par vos objectifs de qualité spécifiques.

- Si votre objectif principal est l'intégrité métallurgique : L'induction offre un contrôle inégalé pour le traitement thermique, assurant une dureté et une profondeur de couche uniformes sans compromettre le matériau de base.

- Si votre objectif principal est la résistance de l'assemblage : Utilisez l'induction pour le brasage ou la soudure afin de créer des joints solides et propres en chauffant précisément uniquement la zone du joint, évitant ainsi les dommages thermiques aux composants voisins.

- Si votre objectif principal est de réduire le taux de rebut : La répétabilité inhérente de l'induction élimine pratiquement les défauts dus à un chauffage incohérent, réduisant considérablement les coûts de rebut et de retouche.

En maîtrisant le flux d'énergie à l'intérieur du matériau lui-même, le chauffage par induction vous donne le contrôle ultime sur la qualité et la cohérence de votre produit final.

Tableau Récapitulatif :

| Avantage Clé | Impact sur le Contrôle Qualité |

|---|---|

| Chauffage Précis et Interne | Élimine les gradients de température et les points chauds, assurant des propriétés matérielles uniformes. |

| Contrôle Numérique du Processus | Garantit des cycles thermiques reproductibles pour chaque pièce, indépendamment des compétences de l'opérateur. |

| Application Localisée de l'Énergie | Minimise les contraintes thermiques et la déformation, en particulier dans les composants complexes ou à parois minces. |

| Processus Propre et Sans Contaminant | Prévient la formation de calamine ou de suie en surface, essentiel pour les revêtements, le placage ou le collage haute résistance. |

Prêt à Transformer Votre Contrôle Qualité de Fabrication ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à diverses industries des solutions avancées de chauffage par induction. Notre gamme de produits, y compris les bobines et systèmes à induction de conception personnalisée, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences de production uniques — vous assurant d'atteindre le summum en matière de répétabilité, d'efficacité et de réduction des défauts.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie de chauffage par induction peut résoudre vos défis de qualité spécifiques et améliorer vos résultats financiers.

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice