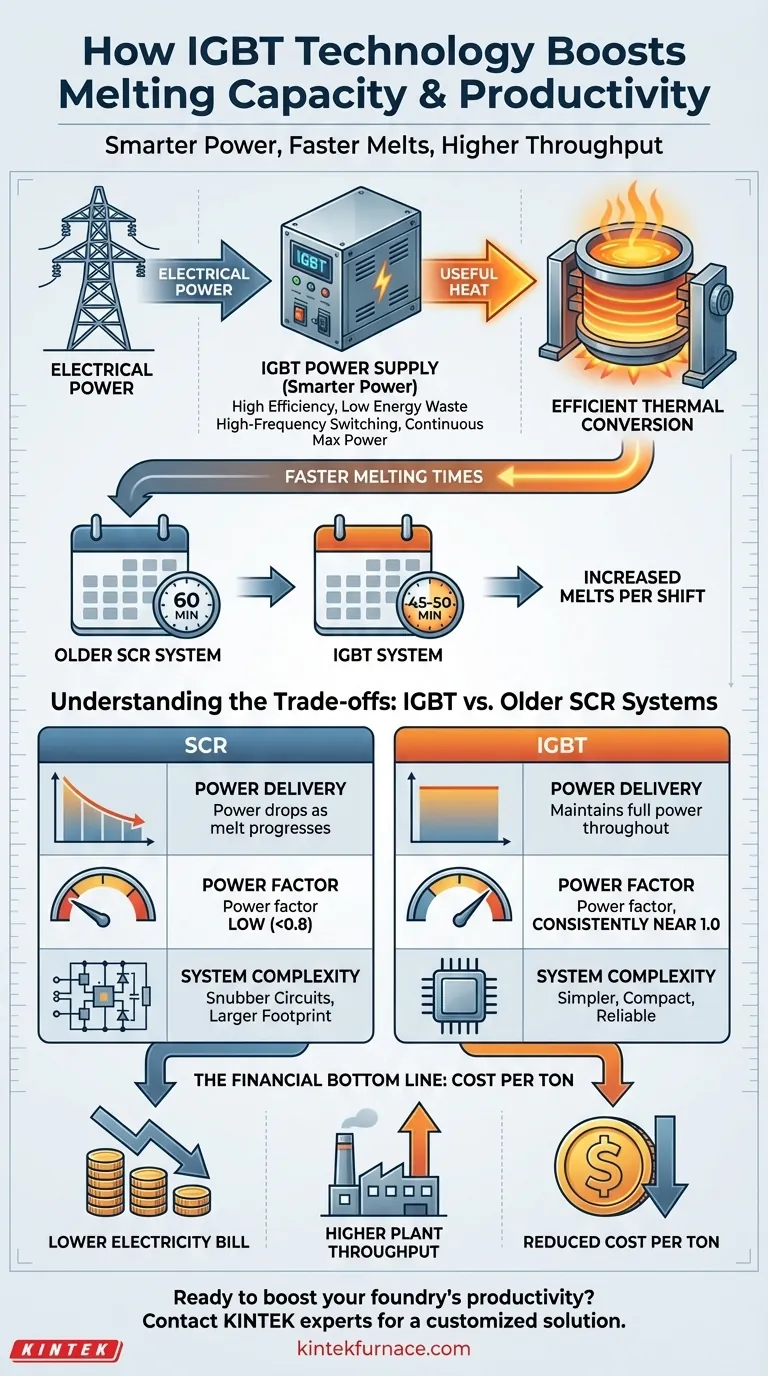

À la base, la technologie IGBT augmente la capacité de fusion en convertissant l'énergie électrique en chaleur utile de manière beaucoup plus efficace et précise que les technologies plus anciennes. Sa capacité à fonctionner à des fréquences élevées permet à l'alimentation électrique de fournir en continu une puissance maximale à la charge métallique, réduisant considérablement le temps nécessaire pour effectuer une fusion et augmentant ainsi le nombre de fusions possibles en un seul poste.

L'avantage fondamental des IGBT ne réside pas seulement dans la fourniture de puissance, mais dans la fourniture d'une puissance plus intelligente. En minimisant le gaspillage d'énergie et en s'adaptant dynamiquement à la fusion, les systèmes IGBT garantissent qu'une plus grande partie de votre facture d'électricité est consacrée à la fusion du métal, et non au chauffage de l'armoire de commande, ce qui conduit directement à des fusions plus rapides et à une productivité plus élevée.

Le principe fondamental : de l'électricité au métal en fusion

L'objectif de tout four à induction est de convertir efficacement l'énergie électrique du réseau en énergie thermique au sein de la charge métallique. L'efficacité de cette conversion dépend presque entièrement des performances de l'unité d'alimentation électrique.

Haute efficacité : minimiser le gaspillage d'énergie

Les IGBT (Transistors Bipolaires à Grille Isolée) sont des commutateurs semi-conducteurs exceptionnellement efficaces. Ils ont une faible chute de tension à l'état passant et une dissipation de puissance minimale.

En termes simples, cela signifie que très peu d'énergie est perdue sous forme de chaleur résiduelle à l'intérieur de l'alimentation électrique elle-même. Une plus grande partie de l'énergie électrique tirée du réseau est convertie et délivrée avec succès à la bobine du four, où elle peut effectuer un travail utile.

Haute fréquence de commutation : la clé de la productivité

C'est le facteur le plus critique. Les IGBT peuvent s'allumer et s'éteindre des dizaines de milliers de fois par seconde, beaucoup plus rapidement que les anciennes technologies à thyristors (SCR).

Cette haute fréquence permet à l'alimentation électrique de maintenir un facteur de puissance quasi parfait (proche de 1,0) tout au long du cycle de fusion. Elle peut ajuster instantanément sa sortie pour correspondre aux propriétés électriques changeantes du métal à mesure qu'il chauffe et devient en fusion.

Étant donné que le système peut fournir constamment sa pleine puissance nominale à la charge, le temps nécessaire pour introduire les kilowattheures nécessaires pour faire fondre la charge est considérablement raccourci.

L'impact direct : des fusions plus rapides, un débit plus élevé

La combinaison d'une efficacité élevée et d'un contrôle à haute fréquence produit un résultat clair : des temps de fusion plus rapides.

Si la puissance d'un ancien système diminue à mesure que la fusion progresse, il peut falloir 60 minutes pour faire fondre une charge. Un système IGBT qui maintient la puissance maximale du début à la fin pourrait effectuer la même fusion en 45-50 minutes.

Au cours d'une journée, ce gain de temps se traduit directement par une ou plusieurs fusions supplémentaires, augmentant la production totale de l'usine sans ajouter de fours supplémentaires.

Comprendre les compromis : IGBT vs. anciens systèmes SCR

Pour apprécier l'avancée des IGBT, il est utile de les comparer directement à la technologie de redresseur contrôlé au silicium (SCR) qu'ils ont remplacée. La différence de performance n'est pas subtile.

Le problème du facteur de puissance dans les systèmes SCR

Les alimentations électriques basées sur SCR fonctionnent à une fréquence beaucoup plus basse. Un inconvénient majeur est que leur facteur de puissance diminue naturellement à mesure que la bobine du four chauffe la charge.

Cela signifie que même si vous disposez d'une alimentation électrique de 1 000 kW, vous ne pourrez peut-être fournir que 800 kW au four pendant une partie significative du cycle de fusion. Cette inefficacité prolonge directement le temps et l'énergie nécessaires pour chaque fusion.

Complexité et fiabilité du système

Les systèmes SCR nécessitent des composants supplémentaires et complexes comme des circuits d'amortissement pour fonctionner correctement. Ceux-ci ajoutent des points de défaillance et augmentent la taille physique et la charge de maintenance de l'alimentation électrique.

Les conceptions basées sur IGBT sont intrinsèquement plus simples et plus compactes. L'élimination de ces composants périphériques se traduit par un système plus robuste et fiable avec un encombrement réduit.

Le résultat financier : coût par tonne

En fin de compte, la productivité se mesure en coût. Les avantages techniques des IGBT se traduisent directement par des économies financières.

Une efficacité électrique plus élevée signifie une facture d'électricité plus basse pour la même quantité de métal fondu. Des cycles de fusion plus rapides signifient un débit d'usine plus élevé et une meilleure utilisation de la main-d'œuvre. Ensemble, ces facteurs réduisent considérablement le coût de production de chaque tonne de métal.

Faire le bon choix pour votre exploitation

L'adoption de la technologie IGBT est une décision stratégique pour améliorer les indicateurs clés de votre opération de fusion. Votre objectif principal déterminera quel avantage est le plus critique.

- Si votre objectif principal est de maximiser le débit : La capacité des IGBT à maintenir la pleine puissance tout au long du cycle de fusion est l'avantage clé, car elle réduit directement les temps de fusion et augmente le nombre de coulées par jour.

- Si votre objectif principal est de réduire les coûts opérationnels : L'efficacité électrique supérieure et le facteur de puissance élevé des systèmes IGBT auront l'impact le plus significatif, réduisant votre consommation d'énergie et potentiellement éliminant les pénalités des services publics.

La mise à niveau vers un système à induction basé sur IGBT est un investissement direct dans un processus de fusion plus rapide, plus rentable et plus productif.

Tableau récapitulatif :

| Caractéristique | Système IGBT | Ancien système SCR |

|---|---|---|

| Fourniture de puissance | Maintient la pleine puissance tout au long de la fusion | La puissance diminue à mesure que la fusion progresse |

| Facteur de puissance | Constamment proche de 1,0 | Diminue significativement |

| Fréquence de commutation | Élevée (gamme kHz) | Faible (gamme Hz) |

| Efficacité | Élevée (gaspillage d'énergie minimal) | Plus faible (plus d'énergie perdue sous forme de chaleur) |

| Impact typique sur le temps de fusion | Réduit (ex. : 45-50 min) | Plus long (ex. : 60 min) |

Prêt à augmenter la productivité de votre fonderie et à réduire votre coût par tonne ?

Chez KINTEK, nous tirons parti de notre R&D avancée et de notre fabrication interne pour fournir des solutions de fusion robustes et à haute efficacité. Que votre objectif soit de maximiser le débit quotidien ou de minimiser les coûts opérationnels, nos systèmes de fours à induction basés sur IGBT sont conçus pour offrir une puissance plus intelligente, des temps de fusion plus rapides et une fiabilité supérieure.

Contactez nos experts en fusion dès aujourd'hui pour discuter de la manière dont nous pouvons personnaliser une solution pour atteindre vos objectifs de production uniques et stimuler votre rentabilité.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques