En bref, le chauffage dans un four sous vide affecte une pièce en offrant un processus lent, très uniforme et sans contamination. Cela minimise les contraintes thermiques internes pour réduire la distorsion et élimine les réactions de surface telles que l'oxydation, ce qui donne une pièce plus propre et d'intégrité supérieure par rapport aux méthodes de chauffage conventionnelles, plus rapides et moins contrôlées.

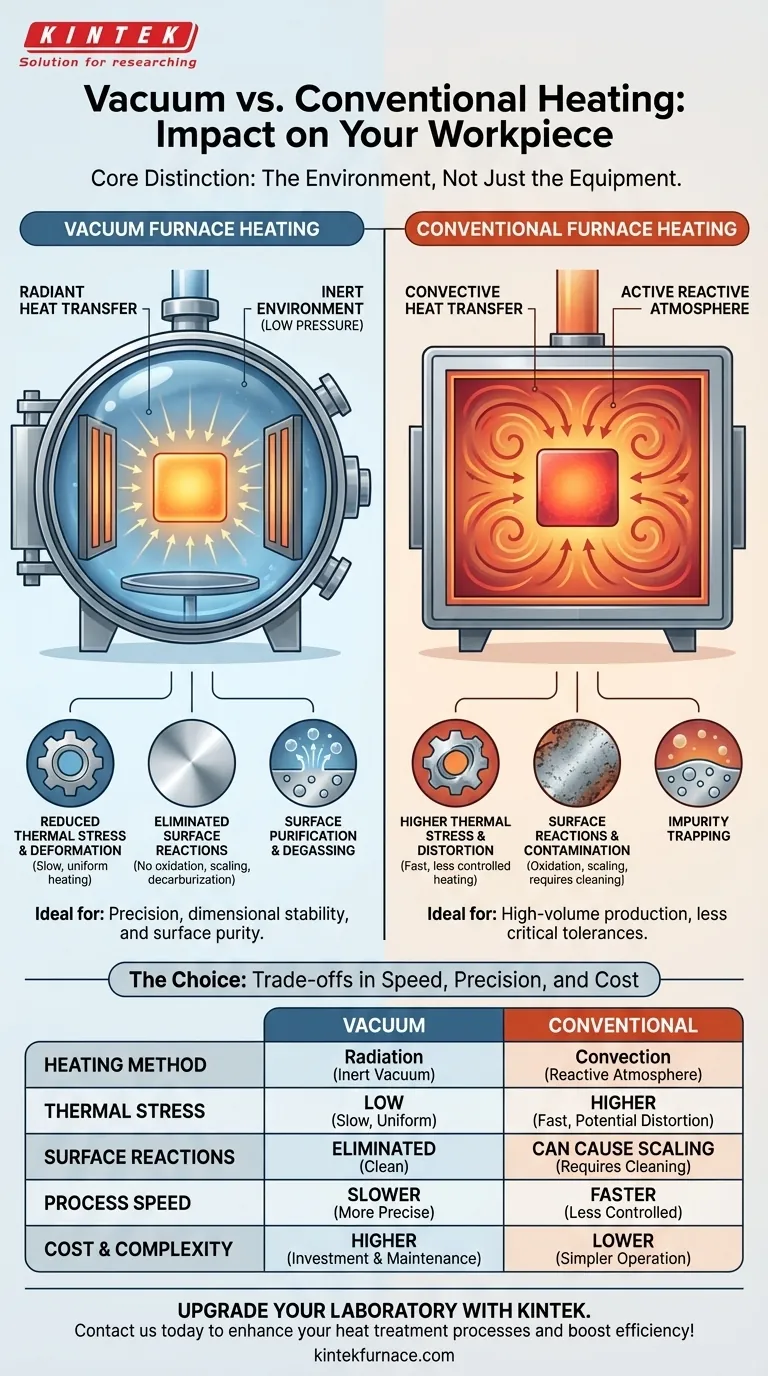

La distinction fondamentale ne réside pas seulement dans l'équipement, mais dans l'environnement lui-même. Le chauffage conventionnel soumet une pièce à une atmosphère réactive, échangeant la précision contre la vitesse, tandis que le chauffage sous vide privilégie la pureté du matériau et la stabilité dimensionnelle en contrôlant d'abord l'environnement.

La différence fondamentale : le transfert de chaleur

La distinction la plus significative entre les fours sous vide et conventionnels réside dans la manière dont ils transfèrent l'énergie thermique à la pièce. Ce mécanisme dicte le résultat de l'ensemble du processus.

Fours conventionnels : convection dans une atmosphère active

Le traitement thermique conventionnel se déroule généralement en présence d'air ou d'un mélange de gaz contrôlé.

La chaleur est transférée principalement par convection, où le gaz chauffé circule autour de la pièce. Bien que cela puisse être relativement rapide, cela introduit des éléments réactifs comme l'oxygène.

Fours sous vide : rayonnement dans un environnement inerte

Un four sous vide élimine d'abord l'atmosphère d'une chambre scellée, créant un environnement à basse pression.

La chaleur est ensuite transférée presque exclusivement par rayonnement à partir des éléments chauffants (souvent en graphite ou en céramique). Cette énergie radiante voyage sans entrave à travers le vide jusqu'à la pièce, assurant un cycle de chauffage très uniforme et prévisible sans contaminants.

Impact sur l'intégrité et la qualité de la pièce

L'environnement de chauffage influence directement les propriétés mécaniques et métallurgiques finales du composant. Un vide offre plusieurs avantages distincts.

Réduction des contraintes thermiques et de la déformation

Étant donné que le chauffage sous vide est plus lent et plus uniforme, la différence de température entre la surface et le cœur de la pièce reste faible.

Cela minimise l'accumulation de contrainte thermique interne, qui est la principale cause de gauchissement et de déformation pendant le traitement thermique. Le résultat est une pièce plus stable dimensionnellement.

Élimination des réactions de surface

L'absence d'oxygène et d'autres gaz réactifs empêche les réactions de surface indésirables.

Cela signifie pas d'oxydation (calamine), pas de décarburation et pas de carburation, préservant ainsi la chimie de surface et l'intégrité du matériau. Les méthodes conventionnelles nécessitent souvent des opérations de nettoyage secondaires comme le sablage pour enlever la calamine.

Purification de surface et dégazage

L'environnement sous vide agit activement pour nettoyer la pièce.

Il assure une fonction de dégazage, aspirant les gaz piégés comme l'hydrogène et l'azote hors du matériau. Il aide également à vaporiser et à éliminer les huiles de surface ou les résidus de phosphore, produisant une surface brillante et propre directement sortie du four.

Comprendre les compromis

Bien que le chauffage sous vide offre une qualité supérieure, ce n'est pas la solution universelle. Le choix implique des compromis clairs entre les objectifs du processus et les contraintes opérationnelles.

Vitesse contre précision

Le chauffage conventionnel est généralement plus rapide, ce qui le rend adapté à la production à haut volume où les imperfections de surface mineures ou la légère distorsion sont acceptables.

Le chauffage sous vide est un processus plus lent et plus délibéré. Il est choisi lorsque la précision, la finition de surface et les propriétés finales du matériau sont critiques et ne peuvent être compromises.

Complexité de l'équipement et de l'exploitation

Les fours sous vide sont des systèmes complexes impliquant des pompes, des joints et des commandes précises pour maintenir l'environnement à basse pression. Cela se traduit par un investissement initial plus élevé et une maintenance plus rigoureuse.

Les fours à atmosphère conventionnelle sont souvent plus simples dans leur conception et leur fonctionnement, ce qui entraîne des coûts d'immobilisation et d'exploitation inférieurs.

Adéquation du processus

Les fours sous vide excellent dans les processus tels que la trempe, le revenu, le recuit et le brasage où un environnement propre et inerte est primordial.

Cependant, certains traitements, comme la carburation au gaz traditionnelle, nécessitent fondamentalement une atmosphère active riche en carbone et sont effectués dans des fours à atmosphère spécialisés.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les exigences non négociables de l'utilisation finale de votre composant.

- Si votre objectif principal est la stabilité dimensionnelle et une distorsion minimale : Le chauffage sous vide est le choix supérieur en raison de son transfert thermique lent et uniforme.

- Si votre objectif principal est la pureté de surface et la prévention de l'oxydation : Le vide est la solution définitive, car il élimine les gaz réactifs qui provoquent la dégradation de la surface.

- Si votre objectif principal est la production à haut volume avec des tolérances moins critiques : Le chauffage conventionnel offre souvent une voie plus rentable et plus rapide.

Comprendre ces différences fondamentales vous permet de choisir un processus de traitement thermique qui protège l'intégrité et améliore les performances de votre composant final.

Tableau récapitulatif :

| Aspect | Chauffage en four sous vide | Chauffage conventionnel |

|---|---|---|

| Méthode de chauffage | Rayonnement sous vide inerte | Convection dans une atmosphère réactive |

| Contrainte thermique | Faible, grâce à un chauffage lent et uniforme | Plus élevée, entraînant une déformation potentielle |

| Réactions de surface | Élimine l'oxydation, la décarburation | Peut provoquer de la calamine, nécessite un nettoyage |

| Vitesse du processus | Plus lent, plus précis | Plus rapide, moins contrôlé |

| Coût et complexité | Investissement initial et maintenance plus élevés | Coût inférieur, fonctionnement plus simple |

Améliorez votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, offrant un chauffage sans contamination, une distorsion réduite et une intégrité matérielle supérieure. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de traitement thermique et augmenter l'efficacité !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température