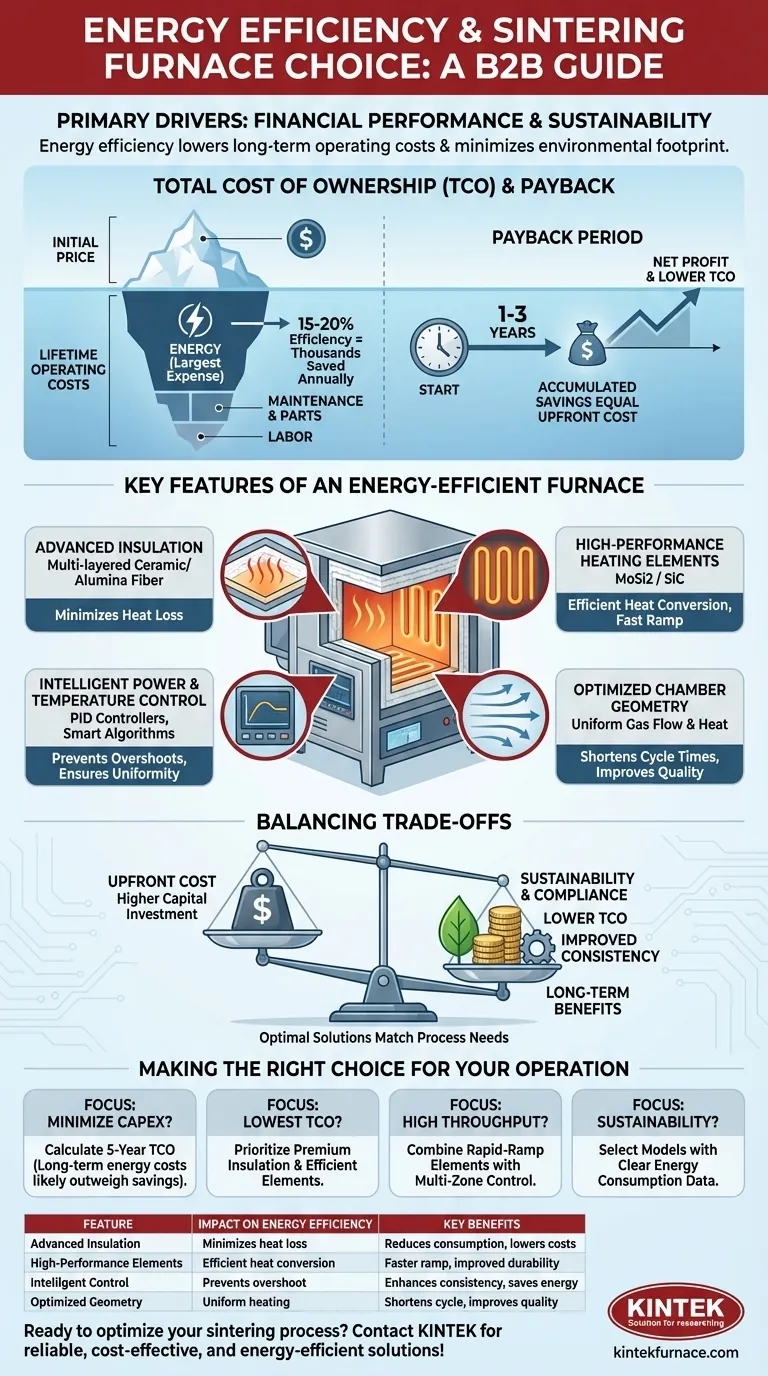

En bref, l'efficacité énergétique est un moteur principal de la performance financière et de la durabilité lors de la sélection d'un four de frittage. Elle impacte directement votre budget d'exploitation à long terme en réduisant la consommation d'électricité et de gaz, qui représentent souvent les dépenses les plus importantes après l'achat initial. Cette réduction de la consommation d'énergie minimise également l'empreinte environnementale du four, s'alignant sur les normes d'entreprise et réglementaires modernes.

La décision d'investir dans un four de frittage économe en énergie est fondamentalement un choix stratégique concernant son Coût Total de Possession (TCO). Bien que le prix initial puisse être plus élevé, les économies substantielles et récurrentes sur l'énergie offrent souvent un retour sur investissement rapide et un coût global inférieur sur le cycle de vie de l'équipement.

Au-delà du prix affiché : Le coût total de possession

Lors de l'évaluation d'un four de frittage, le prix d'achat n'est qu'une partie de l'équation financière. Une véritable évaluation nécessite de calculer le Coût Total de Possession (TCO).

Qu'est-ce qui définit le TCO pour un four ?

Le TCO englobe le prix d'achat initial plus tous les coûts encourus pendant la durée de vie opérationnelle du four. Cela comprend la consommation d'énergie, l'entretien courant, les pièces de rechange (telles que les éléments chauffants et l'isolation) et la main-d'œuvre.

Comment l'énergie domine les coûts d'exploitation

Pour les équipements à haute température comme un four de frittage, l'énergie est la plus grande dépense opérationnelle. Un four 15 à 20 % plus efficace peut se traduire par des milliers d'euros d'économies par an, éclipsant rapidement toute différence de prix initiale.

Calcul du temps de retour sur investissement

Le temps de retour sur investissement est le temps nécessaire pour que les économies d'énergie accumulées égalent le coût initial plus élevé d'un modèle efficace. Pour de nombreuses opérations industrielles fonctionnant plusieurs cycles par jour, cette période peut être étonnamment courte, se situant souvent entre 1 et 3 ans.

Principales caractéristiques d'un four économe en énergie

L'efficacité énergétique n'est pas une caractéristique unique, mais le résultat d'un système bien conçu. Plusieurs technologies clés fonctionnent ensemble pour minimiser les pertes de chaleur et optimiser l'utilisation de l'énergie.

Ensembles d'isolation avancés

Les fours modernes utilisent une isolation multicouche en fibre céramique et alumine, légère. Ces matériaux ont une conductivité thermique extrêmement faible, ce qui signifie qu'ils sont bien meilleurs pour maintenir la chaleur à l'intérieur de la chambre que les briques réfractaires plus anciennes et plus lourdes. C'est le facteur le plus critique pour prévenir le gaspillage d'énergie.

Éléments chauffants haute performance

Les éléments chauffants fabriqués à partir de matériaux tels que le Disiliciure de Molybdène (MoSi2) ou le Carbure de Silicium (SiC) sont conçus pour l'efficacité à très haute température. Ils convertissent l'électricité en chaleur avec une perte minimale et peuvent souvent monter en température plus rapidement, réduisant ainsi les temps de cycle et la consommation globale d'énergie.

Commande intelligente de la puissance et de la température

Les contrôleurs PID (Proportionnel-Intégral-Dérivé) modernes dotés d'algorithmes de réglage intelligents empêchent les dépassements de température. Le dépassement de la température de consigne est une source importante de gaspillage d'énergie et peut également avoir un impact négatif sur la qualité des pièces. Le contrôle multi-zones affine cela en assurant une chaleur uniforme, empêchant les points froids qui pourraient nécessiter des temps de maintien plus longs.

Géométrie de la chambre optimisée

Une chambre de four bien conçue assure une distribution uniforme du flux de gaz et de la chaleur. Cela signifie qu'il n'y a pas de points froids significatifs, permettant des temps de cycle plus courts et garantissant que chaque pièce du lot reçoit le même traitement thermique sans gaspiller d'énergie pour « rattraper » certaines zones.

Comprendre les compromis

Choisir un modèle économe en énergie implique de trouver un équilibre entre le coût initial et les avantages à long terme. Il n'existe pas de solutions parfaites, seulement des solutions optimales pour une application spécifique.

L'obstacle du coût initial

Le compromis le plus important est l'investissement initial en capital plus élevé. Les fours construits avec une isolation avancée, des éléments chauffants de première qualité et des commandes sophistiquées coûtent plus cher à fabriquer et ont donc un prix d'achat plus élevé.

Potentiel d'entretien spécialisé

Bien que généralement fiables, certains composants haute performance peuvent nécessiter des procédures d'entretien spécifiques ou avoir des cycles de remplacement différents de ceux des pièces traditionnelles. Il est crucial de comprendre le calendrier d'entretien et le coût des pièces de rechange pour tout modèle envisagé.

Adapter l'efficacité à votre processus

Un four optimisé pour un cycle long et à haute température n'est peut-être pas le choix le plus efficace pour un processus impliquant de nombreux cycles courts à plus basse température. Les avantages en matière d'efficacité sont les plus importants lorsque la conception du four correspond étroitement à son cas d'utilisation opérationnel principal.

Faire le bon choix pour votre exploitation

Pour sélectionner le bon four, vous devez d'abord définir votre objectif commercial principal.

- Si votre objectif principal est de minimiser les dépenses d'investissement initiales : Un four standard peut sembler attrayant, mais vous devez calculer rigoureusement le TCO projeté sur 5 ans. Les coûts énergétiques à long terme l'emporteront presque certainement sur les économies initiales.

- Si votre objectif principal est le coût total de possession le plus bas : Privilégiez un four doté d'un ensemble d'isolation haut de gamme et d'éléments chauffants efficaces. Ces caractéristiques génèrent les économies d'énergie les plus importantes et les plus récurrentes, offrant le meilleur retour sur investissement.

- Si votre objectif principal est le débit élevé et la cohérence du processus : Recherchez un four qui combine des éléments chauffants à montée rapide avec un contrôle de température multi-zones pour assurer l'uniformité et réduire les temps de cycle.

- Si votre objectif principal est la durabilité et la conformité : Choisissez un modèle pour lequel le fabricant peut fournir des données claires sur la consommation d'énergie. Cette documentation est essentielle pour les rapports de durabilité d'entreprise et le respect des réglementations environnementales.

En fin de compte, choisir un four en fonction de son efficacité énergétique est un investissement dans la santé financière à long terme et la durabilité de votre exploitation.

Tableau récapitulatif :

| Caractéristique | Impact sur l'efficacité énergétique | Avantages clés |

|---|---|---|

| Isolation avancée | Minimise les pertes de chaleur | Réduit la consommation d'énergie, diminue les coûts d'exploitation |

| Éléments chauffants haute performance | Conversion efficace de la chaleur | Temps de montée plus rapides, durabilité améliorée |

| Systèmes de contrôle intelligents | Prévient les dépassements de température | Améliore la cohérence du processus, économise de l'énergie |

| Géométrie de chambre optimisée | Assure un chauffage uniforme | Réduit les temps de cycle, améliore la qualité des pièces |

Prêt à optimiser votre processus de frittage avec un four économe en énergie ? Chez KINTEK, nous tirons parti de la R&D exceptionnelle et de la fabrication interne pour fournir des solutions de fours haute température avancées adaptées aux divers laboratoires. Notre gamme de produits comprend des fours de moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Réduisez votre coût total de possession et améliorez la durabilité — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons fournir des solutions fiables et rentables pour votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire