À la base, un four de traitement thermique sous vide améliore les alliages métalliques en exécutant un cycle thermique précis dans un environnement contrôlé et exempt d'oxygène. Ce processus empêche les réactions chimiques indésirables telles que l'oxydation, assure un chauffage et un refroidissement exceptionnellement uniformes, et permet la création de composants présentant une propreté, une intégrité structurelle et des caractéristiques de performance supérieures.

Alors que les fours conventionnels traitent le métal en présence de gaz atmosphériques réactifs, un four sous vide élimine entièrement cette variable. Ce changement fondamental d'un environnement réactif à un environnement inerte est ce qui permet de traiter les alliages haute performance à leur potentiel théorique maximal, atteignant des propriétés inaccessibles par d'autres méthodes.

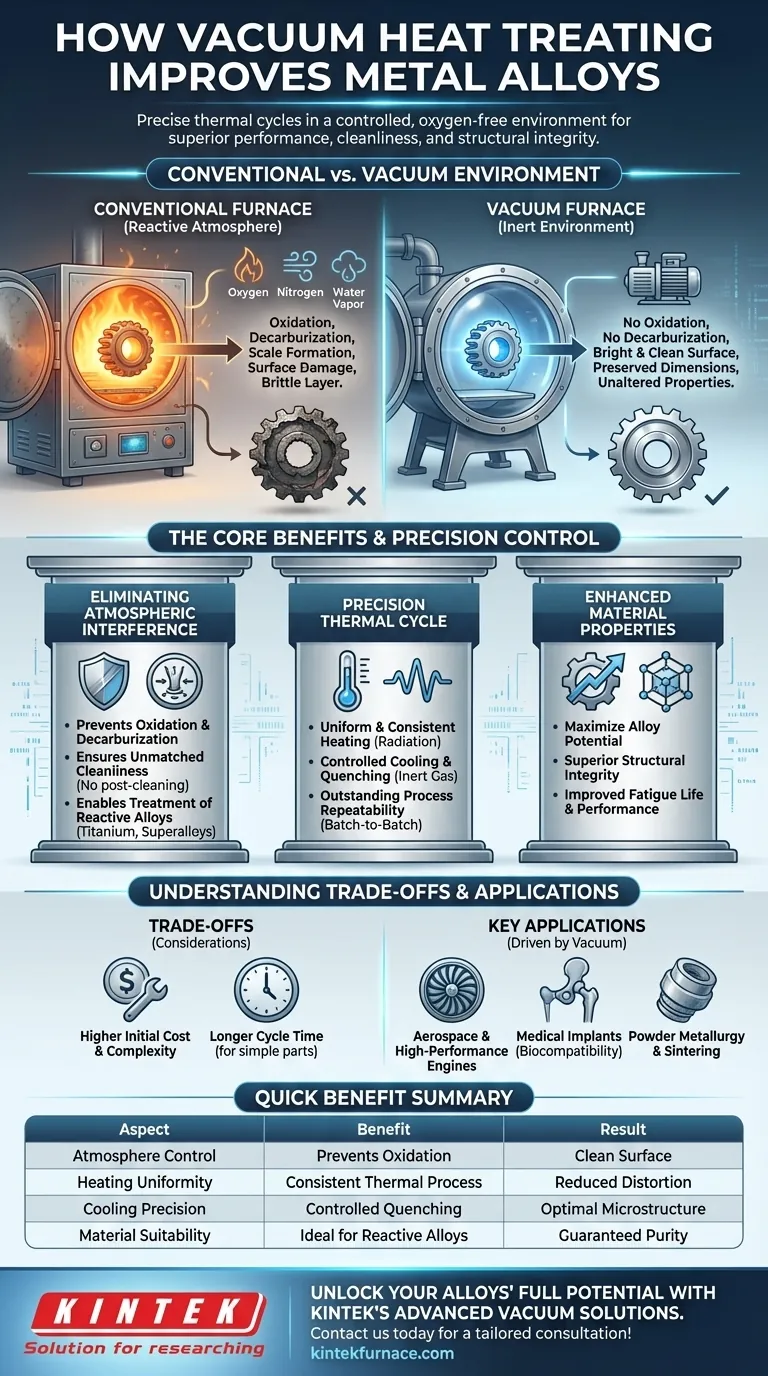

Le principe fondamental : Éliminer les interférences atmosphériques

L'avantage principal d'un four sous vide est l'élimination de l'atmosphère, qui est normalement pleine de gaz réactifs comme l'oxygène, l'azote et la vapeur d'eau. Cela crée une base chimiquement propre pour le traitement thermique.

Prévention de l'oxydation et de la décarburation

À haute température, l'oxygène réagit agressivement avec la plupart des métaux, formant une couche d'oxyde cassante et feuilletée. Cela endommage l'état de surface et peut modifier les dimensions d'une pièce de précision.

De même, le carbone peut être retiré de la surface des alliages d'acier dans un processus appelé décarburation, ce qui ramollit le matériau et réduit sa durée de vie en fatigue. Un environnement sous vide empêche complètement ces deux réactions nuisibles.

Assurer une propreté inégalée

Comme l'oxydation est évitée, les pièces sortent d'un four sous vide avec une surface brillante, propre et exempte de calamine. Cela élimine souvent le besoin d'opérations de nettoyage post-traitement telles que le sablage ou le décapage acide, économisant du temps et des ressources tout en préservant la surface vierge du composant.

Permettre le traitement des alliages réactifs

Certains matériaux sont extrêmement sensibles à la contamination atmosphérique. Le titane, les superalliages et certains alliages de nickel réagissent facilement avec l'oxygène et l'azote à des températures élevées, compromettant leurs propriétés mécaniques. Le traitement sous vide est la seule méthode viable pour traiter ces matériaux sans provoquer de contamination.

Contrôle de précision sur l'ensemble du cycle thermique

Au-delà de fournir un environnement propre, les fours sous vide offrent un contrôle inégalé sur chaque étape du processus de traitement thermique.

Chauffage uniforme et constant

Les fours sous vide utilisent le rayonnement comme mode principal de transfert de chaleur, ce qui assure un chauffage extrêmement uniforme sur toute la pièce, même pour les géométries complexes. Cette cohérence prévient les contraintes thermiques, minimise la distorsion et garantit que les propriétés métallurgiques souhaitées sont obtenues uniformément dans toute la pièce.

Refroidissement et trempe contrôlés

Après le chauffage, le verrouillage de la microstructure souhaitée nécessite souvent un refroidissement rapide, ou trempe. Les fours sous vide peuvent effectuer cette étape avec une grande précision en remplissant à nouveau la chambre avec un gaz inerte à haute pression comme l'argon ou l'azote. Cela permet un refroidissement rapide, mais hautement contrôlé, sans les risques de déformation associés à la trempe liquide.

Répétabilité du processus

La combinaison d'une atmosphère contrôlée et d'une régulation numérique de la température conduit à une stabilité et une répétabilité exceptionnelles du processus. Pour les applications critiques dans l'aérospatiale ou la médecine, la capacité de produire des pièces identiques lot après lot n'est pas négociable, et les fours sous vide excellent dans ce domaine.

Comprendre les compromis

Bien que puissants, les traitements thermiques sous vide ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour prendre une décision éclairée.

Coût et complexité

Les fours sous vide représentent un investissement en capital important par rapport aux fours atmosphériques traditionnels. Ils nécessitent également des procédures opérationnelles et une maintenance plus complexes, y compris la gestion des pompes à vide et la garantie de l'intégrité de la chambre.

Temps de cycle

La nécessité de mettre la chambre sous le niveau de vide requis ajoute du temps au début de chaque cycle. Pour la production à haut volume de pièces simples, cela peut rendre le temps de cycle global plus long que dans un four atmosphérique continu.

Ce n'est pas toujours nécessaire

Pour les pièces simples en acier à faible teneur en carbone où une fine couche d'oxyde est acceptable ou peut être facilement retirée, les avantages du traitement sous vide peuvent ne pas justifier le coût et la complexité supplémentaires. Les fours atmosphériques standard sont souvent suffisants pour ces applications moins exigeantes.

Applications clés basées sur le traitement sous vide

Les capacités uniques des fours sous vide les rendent indispensables pour la fabrication des composants les plus avancés de l'industrie moderne.

Aérospatiale et moteurs haute performance

Le traitement des superalliages et des alliages de titane pour les aubes de turbine, les composants de moteur et les pièces de structure de cellule repose sur des fours sous vide. Le processus garantit la pureté et l'intégrité structurelle nécessaires pour résister aux températures et aux contraintes extrêmes.

Implants médicaux

Les matériaux utilisés pour les implants médicaux, tels que le titane et les alliages de chrome-cobalt, doivent être biocompatibles et exempts de toute contamination de surface. Le traitement thermique sous vide offre la propreté requise et les propriétés mécaniques optimales pour les dispositifs tels que les prothèses de hanche et de genou.

Métallurgie des poudres et frittage

Le frittage sous vide est utilisé pour fusionner des poudres métalliques—telles que le tungstène et le molybdène—en composants solides et denses. Le vide assure une structure de grain uniforme et empêche la contamination, créant des métaux durs utilisés dans les applications militaires, de recherche et industrielles de haute technologie.

Faire le bon choix pour votre application

Le choix du bon processus thermique dépend entièrement de votre matériau, de vos exigences de performance et de votre budget.

- Si votre objectif principal est la performance et la pureté maximales : Pour les applications critiques dans les industries aérospatiale, médicale ou nucléaire utilisant des alliages réactifs, le traitement sous vide est non négociable.

- Si votre objectif principal concerne les aciers fortement alliés ou les aciers à outils : Le vide fournit des résultats supérieurs en empêchant la décarburation, assurant une dureté maximale et une durée de vie du composant.

- Si votre objectif principal concerne des composants en alliage léger sensibles au coût : Lorsqu'une légère oxydation de surface est acceptable, le traitement atmosphérique traditionnel est souvent le choix le plus économique.

En fin de compte, choisir le traitement thermique sous vide est une décision de privilégier la perfection métallurgique par rapport à la simplicité du processus.

Tableau récapitulatif :

| Aspect | Avantage |

|---|---|

| Contrôle de l'atmosphère | Prévient l'oxydation et la décarburation pour des surfaces propres et sans calamine |

| Uniformité du chauffage | Assure un traitement thermique constant, réduisant la distorsion et le stress |

| Précision du refroidissement | Permet une trempe contrôlée avec des gaz inertes pour une microstructure optimale |

| Adaptabilité du matériau | Idéal pour les alliages réactifs comme le titane et les superalliages, garantissant la pureté |

| Répétabilité du processus | Fournit des résultats fiables pour les applications critiques en production par lots |

Libérez le plein potentiel de vos alliages métalliques avec les solutions de traitement thermique sous vide avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des options de fours à haute température, y compris des fours à atmosphère contrôlée (Muffle, Tube, Rotatif), sous vide et des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant la performance, la pureté et l'efficacité. Prêt à améliorer vos processus ? Contactez-nous dès aujourd'hui pour une consultation sur mesure !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures