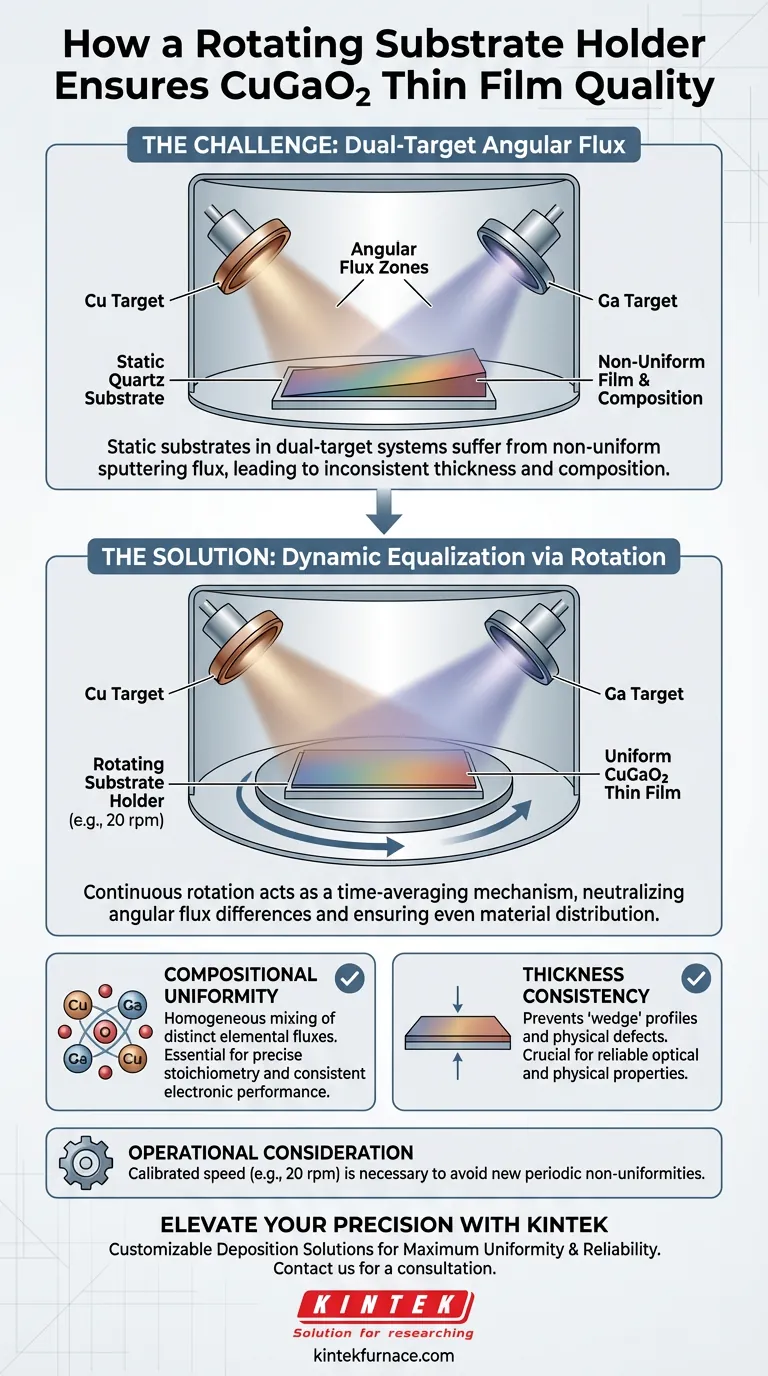

Un support de substrat rotatif agit comme un égaliseur dynamique pendant le processus de pulvérisation à double cible. En faisant tourner en continu le substrat de quartz — généralement à des vitesses telles que 20 tr/min — il compense activement la distribution inégale du matériau causée par le positionnement angulaire de deux cibles distinctes. Cette action mécanique est le principal moteur pour garantir que les couches minces de CuGaO2 résultantes présentent une épaisseur constante et une composition chimique uniforme sur toute la surface.

Dans les configurations à double cible, l'angle géométrique entre les sources crée des zones inhérentes de flux inégal. La rotation élimine ces variations localisées, garantissant que le film de CuGaO2 possède des propriétés physiques et chimiques identiques à chaque point du substrat.

La mécanique de l'uniformité du dépôt

Pour comprendre la valeur de la rotation, il faut d'abord comprendre la géométrie de l'environnement de dépôt.

Contrer le flux angulaire

Dans un système à double cible, les sources de pulvérisation sont souvent inclinées vers le substrat plutôt que de lui faire face directement. Cette géométrie crée naturellement un flux de pulvérisation non uniforme, où certaines zones du substrat reçoivent plus de matériau que d'autres.

Le rôle du mouvement dynamique

Le support rotatif introduit un effet de moyennage temporel dans le processus de dépôt. En faisant tourner le substrat (par exemple, à 20 tr/min), le système empêche toute zone du film de rester statique par rapport aux cibles.

Ce mouvement continu garantit que le matériau arrivant des cibles inclinées est distribué uniformément, neutralisant ainsi efficacement la directivité du flux de la source.

Impact sur la qualité du film de CuGaO2

La qualité des couches minces de CuGaO2 est définie par deux métriques principales : la stœchiométrie (composition) et la géométrie (épaisseur). La rotation est essentielle pour les deux.

Obtenir l'uniformité compositionnelle

Le CuGaO2 est un composé complexe qui nécessite un rapport précis de cuivre, de gallium et d'oxygène. Sans rotation, les différences d'angle entre les cibles pourraient entraîner une séparation de phase ou des zones riches en un élément mais pauvres en un autre.

La rotation assure un mélange homogène des flux élémentaires distincts. Il en résulte une uniformité compositionnelle élevée sur le substrat de quartz, ce qui est essentiel pour des performances électroniques constantes.

Assurer la cohérence de l'épaisseur

Les variations d'épaisseur du film peuvent altérer considérablement les propriétés optiques et électriques d'une couche mince. Un substrat statique dans un système à double cible développerait probablement un profil de "coin" ou des profondeurs variables.

Le support rotatif garantit que l'accumulation de matériau est identique sur toute la surface. Cela conduit à des niveaux élevés de cohérence d'épaisseur, empêchant les défauts physiques dans la couche finale.

Considérations opérationnelles et compromis

Bien que la rotation soit une solution à la non-uniformité, elle introduit des exigences opérationnelles spécifiques qui doivent être gérées.

La nécessité d'une vitesse calibrée

L'efficacité du processus repose sur le maintien d'une vitesse de rotation constante, telle que les 20 tr/min cités.

Si la rotation est trop lente par rapport au taux de dépôt, l'effet de "moyennage" peut ne pas résoudre complètement les différences de flux. Inversement, des vitesses incohérentes pourraient introduire de nouvelles non-uniformités périodiques.

Complexité du système

La mise en œuvre d'une platine rotative ajoute une complexité mécanique à la chambre à vide par rapport à un montage statique. Cependant, dans les configurations à double cible, il ne s'agit pas d'une fonctionnalité optionnelle mais d'une exigence fondamentale pour surmonter les limites de la géométrie de la source.

Faire le bon choix pour votre objectif

L'utilisation d'un support de substrat rotatif est le facteur déterminant pour passer d'un dépôt grossier à un film de qualité appareil.

- Si votre objectif principal est la fiabilité électronique : Le support rotatif assure l'uniformité compositionnelle, garantissant que la stœchiométrie du CuGaO2 requise pour une conductivité adéquate existe sur l'ensemble du film.

- Si votre objectif principal est la précision optique ou physique : La rotation assure la cohérence de l'épaisseur, garantissant que le film a un profil plat et uniforme essentiel pour les couches ultérieures ou les mesures optiques.

En intégrant un support rotatif fonctionnant à des vitesses optimisées comme 20 tr/min, vous transformez la faiblesse géométrique des doubles cibles en une capacité de croissance de films uniformes de haute qualité.

Tableau récapitulatif :

| Caractéristique | Impact sur la qualité du CuGaO2 | Fonction mécanique |

|---|---|---|

| Cohérence de l'épaisseur | Prévient les profils en "coin" et les défauts physiques | Moyennage temporel de l'accumulation de matériau |

| Uniformité compositionnelle | Assure une stœchiométrie précise et une pureté de phase | Mélange homogène de flux élémentaires distincts |

| Compensation angulaire | Neutralise la directivité des cibles inclinées | Égalisation dynamique du flux de pulvérisation |

| Vitesse de rotation (20 tr/min) | Garantit des profils de film plats de qualité appareil | Prévient les variations localisées de matériau |

Élevez la précision de vos couches minces avec KINTEK

Ne laissez pas les limitations géométriques compromettre votre recherche sur les matériaux. KINTEK fournit des solutions de dépôt leaders de l'industrie conçues pour une uniformité et une fiabilité maximales. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes de muffles, tubulaires, rotatifs, sous vide et CVD personnalisables, adaptés à vos besoins spécifiques de laboratoire à haute température.

Que vous développiez des couches minces de CuGaO2 ou des semi-conducteurs avancés, nos systèmes offrent la cohérence que vos données exigent.

Prêt à optimiser votre processus de pulvérisation ?

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée

Guide Visuel

Références

- Akash Hari Bharath, Kalpathy B. Sundaram. Deposition and Optical Characterization of Sputter Deposited p-Type Delafossite CuGaO2 Thin Films Using Cu2O and Ga2O3 Targets. DOI: 10.3390/ma17071609

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel est le but de l'utilisation d'une machine d'essai universelle à haute température pour l'évaluation du Ti-6Al-4Zr-4Nb ?

- Pourquoi un four de séchage à température constante est-il utilisé à 120°C pendant 16 heures pour les catalyseurs NiCuCe ? Optimiser la dispersion du site

- Quelle est la fonction spécifique d'un four de laboratoire à haute température lors de l'activation des catalyseurs à base de kaolin ?

- Quelles sont les principales applications d'une étuve de séchage à température constante ? Maîtrise de la sélénisation du biochar

- Comment un four à température contrôlée de précision facilite-t-il le traitement de vieillissement à long terme de l'Invar 36 ?

- Quel est l'objectif de placer des pièces en alliage de titane TC4 sur des tampons d'amiante ? Contrôler la contrainte et le choc thermique

- Comment les moules industriels et une pression de 10 MPa impactent-ils la qualité du PEEK ? Obtenez une densité et une intégrité structurelle supérieures

- Pourquoi un four de haute précision est-il essentiel pour les réfractaires coulables ? Assurer l'intégrité structurelle et la stabilité minérale