L'efficacité énergétique fondamentale d'un four sous vide multi-chambres provient de sa capacité à maintenir la chambre de chauffage à une température élevée constante. En déplaçant les charges de travail à travers des zones de chargement, de chauffage et de refroidissement séparées, il élimine le gaspillage d'énergie massif associé au réchauffage d'un four à chambre unique à partir d'un état froid pour chaque lot.

Un four multi-chambres sépare le processus de chauffage du chargement et du refroidissement, transformant la consommation d'énergie d'un modèle coûteux et cyclique de pics et de creux en un flux stable et continu. L'énergie est dépensée pour chauffer les pièces, et non pour réchauffer le four.

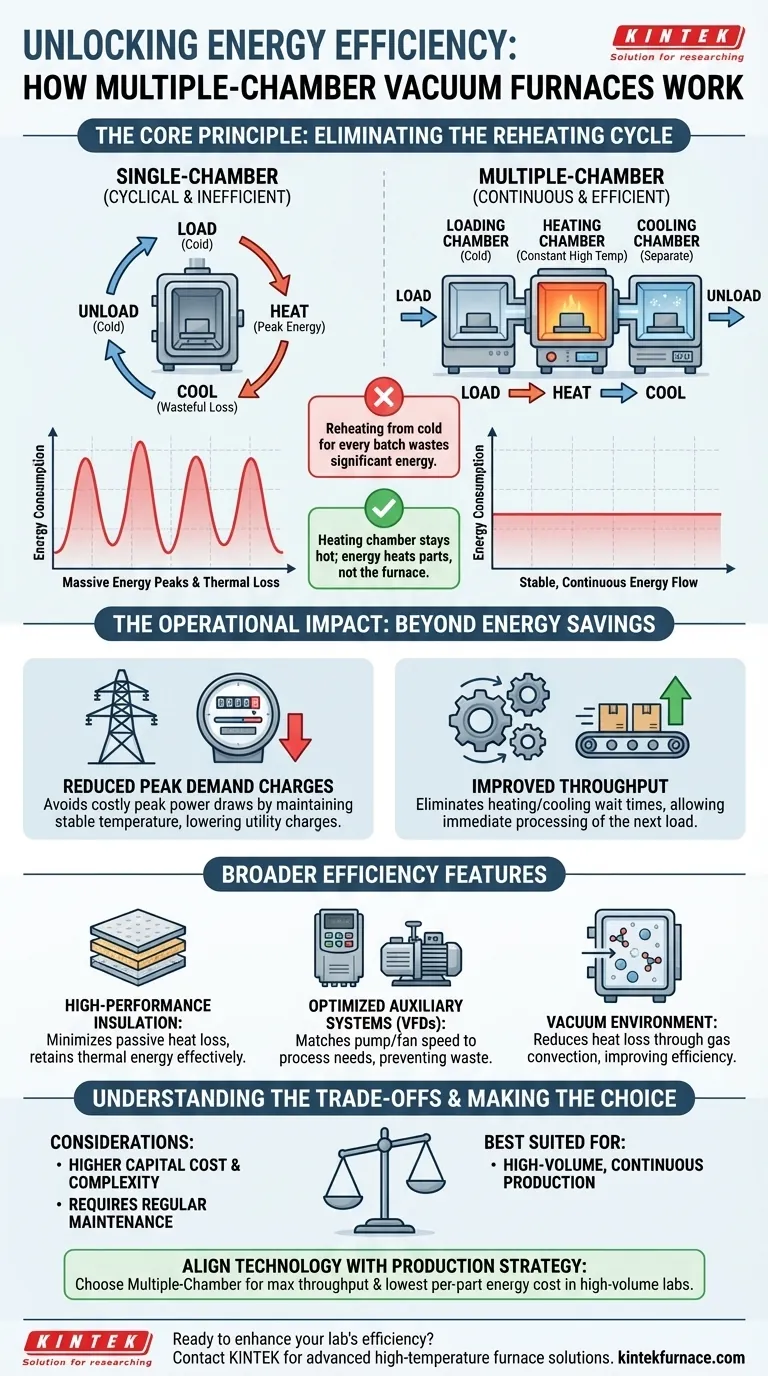

Le principe fondamental : Éliminer le cycle de réchauffage

La perte d'énergie la plus importante dans le traitement thermique par lots n'est pas le maintien de la température, mais son atteinte. Les conceptions multi-chambres s'attaquent à ce point précis d'inefficacité.

Comment les fours à chambre unique gaspillent l'énergie

Un four conventionnel à chambre unique doit effectuer un cycle complet pour chaque charge. Cela implique de chauffer, de maintenir, de refroidir, de décharger, puis de recommencer tout le processus.

Chaque fois que la chambre refroidit, l'énergie thermique stockée dans ses parois, son isolation et ses composants est perdue. Le réchauffage de cette masse thermique entière pour le lot suivant nécessite un pic massif de consommation d'énergie.

Le flux de travail multi-chambres

Un système multi-chambres fonctionne davantage comme une chaîne de production continue. Il se compose de modules séparés et isolés pour le chargement, le chauffage et la trempe ou le refroidissement.

La clé est que la chambre de chauffage reste à la température de fonctionnement entre les charges. Les pièces sont déplacées d'une chambre de chargement vers le four préchauffé, puis déplacées vers une chambre de refroidissement séparée, tout en maintenant les éléments chauffants stables.

Diriger l'énergie vers la pièce

Comme la zone chaude n'est jamais autorisée à refroidir, l'énergie disponible est consommée presque exclusivement par la charge de travail elle-même. Le four ne lutte plus pour restaurer sa propre température, ce qui permet un transfert de chaleur plus précis et plus efficace vers les pièces traitées.

L'impact opérationnel de la stabilité thermique

Ce passage d'un modèle de chauffage cyclique à un modèle continu présente des avantages qui vont au-delà des simples économies d'énergie.

Réduction des frais de demande de pointe

La forte consommation d'énergie nécessaire pour amener un four froid à chambre unique à température crée une "demande de pointe" significative sur le réseau électrique. De nombreux fournisseurs de services publics imposent des frais élevés basés sur ces pics, quelle que soit la consommation globale.

Un four multi-chambres, en maintenant une température stable, consomme un niveau d'énergie beaucoup plus constant et plus faible. Cela aplatit la courbe de demande, réduisant ou éliminant directement les coûteux frais de demande de pointe.

Amélioration du débit

En éliminant les longues phases de réchauffage et de refroidissement du cycle de la chambre de chauffage, le débit global du système augmente considérablement. Dès qu'une charge passe à la chambre de refroidissement, la suivante peut immédiatement entrer dans la zone chaude.

Fonctionnalités d'efficacité plus larges

Bien que la conception multi-chambres soit le principal moteur d'efficacité, d'autres caractéristiques modernes contribuent à une consommation d'énergie plus faible.

Le rôle de l'isolation haute performance

Les fours modernes utilisent des matériaux isolants avancés, tels que la fibre de mullite polycristalline de haute qualité. Ce matériau permet un chauffage rapide tout en offrant une rétention thermique exceptionnelle, minimisant les pertes de chaleur passives et conservant l'énergie. Des caractéristiques telles que les coques de four à double couche améliorent encore cet effet.

Optimisation des systèmes auxiliaires

L'efficacité énergétique est une préoccupation à l'échelle du système. Des fonctionnalités telles que les variateurs de fréquence (VFD) sur les pompes à vide et les ventilateurs de refroidissement permettent d'adapter précisément leur vitesse et leur consommation d'énergie aux besoins du processus, évitant ainsi le gaspillage de les faire fonctionner à pleine puissance inutilement.

Environnements sous vide vs. atmosphère

L'environnement sous vide lui-même contribue à l'efficacité en minimisant les pertes de chaleur par convection gazeuse. En revanche, les fours à atmosphère atteignent un objectif similaire en utilisant un environnement contrôlé de gaz inertes pour prévenir l'oxydation et réduire le transfert de chaleur loin de la pièce.

Comprendre les compromis

Aucune technologie n'est sans ses compromis. L'efficacité d'un four multi-chambres s'accompagne de considérations spécifiques.

Coût d'investissement initial plus élevé

La complexité d'un système multi-chambres, avec ses chambres, portes, joints sous vide et mécanismes de transfert supplémentaires, entraîne un investissement initial significativement plus élevé par rapport à un four à chambre unique.

Maintenance et complexité

Plus de pièces mobiles et de systèmes isolés signifient un calendrier de maintenance plus complexe. Chaque chambre et mécanisme de transfert est un point de défaillance potentiel qui doit être surveillé et entretenu pour assurer un fonctionnement fiable.

Mieux adapté à la production à grand volume

Les avantages en matière d'économie d'énergie d'un four chauffé en continu ne sont réalisés que dans des environnements de production à grand volume et semi-continus. Si votre flux de travail implique des lots peu fréquents ou de longues périodes d'inactivité, l'énergie nécessaire pour maintenir la zone chaude à température peut annuler les économies.

Faire le bon choix pour votre objectif

Pour choisir la technologie appropriée, vous devez adapter l'architecture du four à votre stratégie de production.

- Si votre objectif principal est un débit maximal et le coût énergétique le plus bas par pièce : Un four multi-chambres est le choix supérieur pour un travail répétitif à grand volume.

- Si votre objectif principal est la flexibilité pour des travaux variés, à faible volume ou intermittents : Un four à chambre unique offre un investissement initial plus faible et peut être plus rentable s'il n'est pas utilisé constamment.

- Si votre objectif principal est l'optimisation globale du système : Recherchez des fonctionnalités modernes comme les VFD, l'isolation avancée et les systèmes de contrôle sophistiqués, que vous choisissiez une conception à chambre unique ou multi-chambres.

En fin de compte, l'alignement du modèle opérationnel du four avec votre volume de production et vos objectifs financiers est la clé d'un investissement judicieux.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Chambre de chauffage continue | Élimine le gaspillage d'énergie dû au réchauffage, stabilise la consommation d'énergie |

| Zones de chargement et de refroidissement séparées | Augmente le débit, réduit les temps de cycle |

| Demande de pointe réduite | Réduit les frais d'électricité, aplatit la consommation d'énergie |

| Isolation haute performance | Minimise les pertes de chaleur, conserve l'énergie |

| Systèmes auxiliaires optimisés | Adapte la consommation d'énergie aux besoins du processus, par ex. via les VFD |

| Environnement sous vide | Réduit les pertes de chaleur par convection, améliore l'efficacité |

Prêt à améliorer l'efficacité énergétique et le débit de votre laboratoire ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, y compris les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour découvrir comment nos fours sous vide multi-chambres peuvent économiser de l'énergie et augmenter la productivité pour vos applications à grand volume !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Pourquoi un four sous vide est-il essentiel pour la préparation des photocatalyseurs ? Assurer l'intégrité et la pureté nanostructurales

- Pourquoi un four sous vide est-il préféré pour la fonte des bijoux ? Atteignez la pureté et la précision dans votre artisanat

- Quels sont les avantages environnementaux des fours sous vide ? Réduire les émissions et la consommation d'énergie

- Quels sont les avantages du vide dans un four de brasage sous vide ? Obtenez des joints plus solides et plus propres avec précision

- Quel type d'environnement un four sous vide poussé crée-t-il ? Ultra-propre, inerte et contrôlé pour le traitement des matériaux

- Quels types de processus de traitement thermique utilisent des fours sous vide ? Obtenez pureté et précision dans le traitement des matériaux

- Quel rôle joue une étuve sous vide dans le processus d'activation du Ce-MOF ? Libérer un maximum de porosité et de surface

- Pourquoi un four sous vide est-il utilisé pour le recuit à haute température des composites Ti–TEG à 700 K ?