Essentiellement, les fours à atmosphère atteignent leur efficacité énergétique grâce à une combinaison de confinement thermique supérieur, de contrôle intelligent des processus et de récupération de l'énergie autrement gaspillée. En créant un environnement thermique scellé et contrôlé, ils minimisent les principales sources de perte d'énergie — réactions chimiques indésirables, chaleur s'échappant vers l'environnement et cycles de chauffage inefficaces — dirigeant plus d'énergie directement vers la pièce à travailler.

L'efficacité fondamentale d'un four à atmosphère provient de l'isolation du processus de chauffage. Contrairement aux fours traditionnels qui gaspillent de l'énergie en chauffant l'air ambiant et leurs propres structures massives, les fours à atmosphère créent un système contrôlé où l'énergie est appliquée, contenue et même recyclée avec précision.

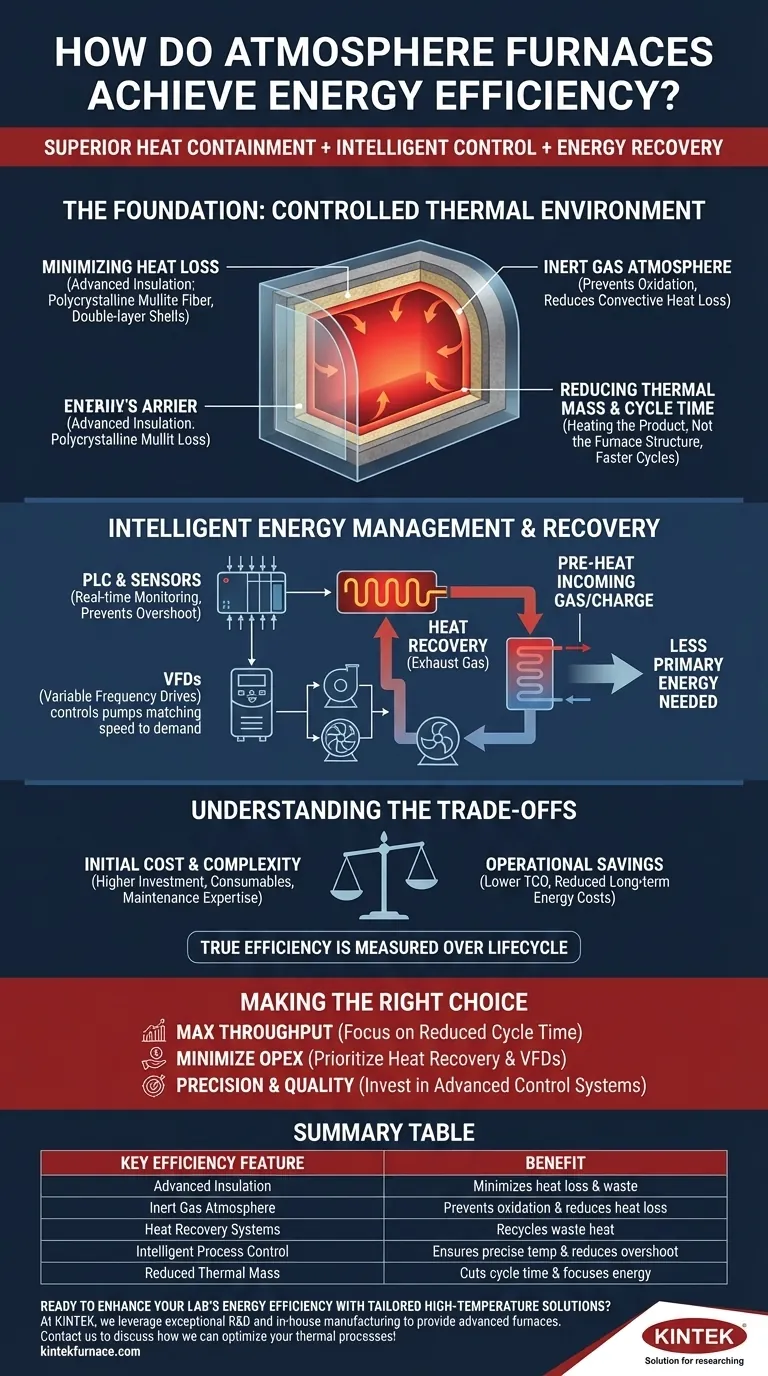

La Fondation : Un environnement thermique contrôlé

Les plus grandes économies d'énergie sont réalisées en modifiant fondamentalement l'environnement de chauffage. Un four à atmosphère n'est pas seulement une boîte chaude ; c'est un système thermique conçu avec précision pour empêcher l'énergie de s'échapper.

Minimiser les pertes de chaleur grâce à l'isolation

La première ligne de défense contre le gaspillage d'énergie est une isolation avancée. Les fours modernes utilisent des matériaux de haute qualité comme la fibre de mullite polycristalline, qui offre une excellente résistance thermique tout en ayant une faible masse thermique.

Ceci est souvent combiné avec des caractéristiques de conception telles que des coques de four à double couche et des espaces d'air conçus. Ceux-ci créent un tampon thermique, réduisant considérablement la quantité de chaleur qui rayonne ou conduit hors du corps du four.

Le rôle d'une atmosphère de gaz inerte

L'introduction d'un gaz inerte comme l'azote ou l'argon sert à deux fins d'efficacité. La première est d'empêcher l'oxydation, une réaction chimique consommatrice d'énergie qui se produit lorsque le métal chaud est exposé à l'oxygène.

Deuxièmement, l'atmosphère contrôlée réduit les pertes de chaleur par convection. L'air circulant dans un four traditionnel transporte constamment la chaleur loin des pièces et des éléments chauffants. Une atmosphère gazeuse stable et contrôlée minimise cet effet, gardant la chaleur là où elle doit être.

Réduction de la masse thermique et du temps de cycle

Un gain d'efficacité significatif provient de la conception opérationnelle. De nombreux fours à atmosphère sont conçus pour maintenir la température entre les lots.

Chauffer une charge de 1 000 livres dans une chambre préchauffée peut prendre 60 minutes, tandis que la chauffer à partir d'un démarrage à froid pourrait prendre 90 minutes ou plus. En évitant la nécessité de chauffer à plusieurs reprises toute la structure du four — l'isolation, la coque et les supports — l'énergie est dépensée presque exclusivement pour chauffer le produit lui-même.

Gestion intelligente de l'énergie et récupération

Au-delà du confinement passif, les fours modernes gèrent et recyclent activement l'énergie pour améliorer encore l'efficacité. Ces systèmes garantissent qu'aucun watt n'est gaspillé.

Contrôle avancé des processus

Les automates programmables (API) et les capteurs sophistiqués sont le cerveau d'un four efficace. Ils surveillent et ajustent en continu les paramètres de chauffage en temps réel.

Cela évite le problème courant du dépassement de température, garantissant que le système n'utilise que la quantité précise d'énergie nécessaire pour atteindre et maintenir la température cible pour la charge spécifique.

Systèmes auxiliaires efficaces

Un four est plus qu'une simple chambre de chauffe. L'énergie est également consommée par les pompes, les ventilateurs et les systèmes de refroidissement.

L'utilisation de variateurs de fréquence (VFD) sur les moteurs des ventilateurs et des pompes permet d'adapter leur vitesse à la demande exacte du cycle. C'est beaucoup plus efficace que l'approche traditionnelle consistant à faire fonctionner les moteurs à pleine vitesse et à utiliser des registres ou des vannes pour réguler le débit.

Récupération et régénération de chaleur

La caractéristique la plus intelligente est peut-être la récupération de la chaleur perdue. Les gaz d'échappement chauds, qui seraient autrement évacués, sont capturés et passent à travers un échangeur de chaleur.

Cette énergie récupérée est ensuite utilisée pour préchauffer le gaz d'atmosphère inerte entrant ou même la prochaine charge de matériau. Ce processus "régénératif" réduit considérablement la quantité d'énergie primaire nécessaire des éléments chauffants principaux pour atteindre la température cible.

Comprendre les compromis

Bien que très efficaces, les fours à atmosphère présentent des considérations qui doivent être mises en balance avec leurs économies opérationnelles. La véritable efficacité se mesure sur l'ensemble du cycle de vie de l'équipement.

Coût initial vs économies d'exploitation

L'isolation avancée, les systèmes de contrôle et les équipements de traitement des gaz font des fours à atmosphère un investissement initial plus élevé que des alternatives plus simples et moins efficaces. La justification réside dans un coût total de possession (TCO) inférieur, entraîné par la réduction des coûts d'énergie et de traitement à long terme.

Le coût des consommables

Les gaz inertes utilisés pour créer l'atmosphère contrôlée sont une dépense opérationnelle continue. Le coût de l'azote ou de l'argon doit être pris en compte dans tout calcul d'efficacité globale et de retour sur investissement.

Complexité de la maintenance

Les automates programmables (API) sophistiqués, les capteurs et les contrôles de débit de gaz qui permettent une grande efficacité nécessitent également un niveau plus élevé d'expertise en maintenance. Un plan de maintenance doit tenir compte des compétences et du temps nécessaires pour maintenir ces systèmes complexes en fonctionnement optimal.

Faire le bon choix pour votre processus

Le choix des fonctionnalités appropriées dépend de vos objectifs de production spécifiques. Votre définition de l'« efficacité » doit guider votre investissement.

- Si votre objectif principal est un débit maximal : Choisissez un four conçu pour maintenir la température entre les cycles, car cela aura l'impact le plus significatif sur la réduction du temps de cycle global.

- Si votre objectif principal est de minimiser les dépenses d'exploitation (OpEx) : Donnez la priorité aux systèmes avec une récupération de chaleur avancée des gaz d'échappement et des variateurs de fréquence (VFD) sur tous les principaux moteurs auxiliaires.

- Si votre objectif principal est la précision et la qualité du processus : Investissez dans un four avec le système de contrôle programmable le plus avancé pour garantir des profils thermiques parfaits et reproductibles tout en prévenant intrinsèquement le gaspillage d'énergie dû aux dépassements ou aux sous-dépassements.

En fin de compte, le choix du bon four nécessite de regarder au-delà de la fiche technique et de comprendre comment chaque caractéristique d'efficacité s'aligne sur vos priorités opérationnelles.

Tableau récapitulatif :

| Caractéristique clé d'efficacité | Avantage |

|---|---|

| Isolation avancée | Minimise les pertes de chaleur et le gaspillage d'énergie |

| Atmosphère de gaz inerte | Prévient l'oxydation et réduit les pertes de chaleur par convection |

| Systèmes de récupération de chaleur | Recycle la chaleur perdue pour préchauffer les gaz ou les matériaux |

| Contrôle intelligent des processus | Assure une gestion précise de la température et réduit les dépassements |

| Masse thermique réduite | Réduit le temps de cycle et concentre l'énergie sur la pièce à travailler |

Prêt à améliorer l'efficacité énergétique de votre laboratoire avec des solutions haute température sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours avancés tels que les fours à atmosphère, les moufles, les fours tubulaires, rotatifs, à vide et les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, offrant des performances supérieures et des économies de coûts. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus thermiques !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances