Essentiellement, un système de refroidissement avancé dans un four de frittage permet de contrôler la phase la plus critique de la création d'une restauration dentaire. En permettant un refroidissement rapide mais uniforme, ces systèmes réduisent considérablement le risque de choc thermique, ce qui prévient les fissures, le gauchissement et d'autres défauts. Cela garantit que la prothèse finale possède une résistance maximale, un ajustement précis et une qualité esthétique supérieure.

Le refroidissement incontrôlé est la principale source de stress thermique dans les matériaux frittés. Les systèmes de refroidissement avancés ne sont pas seulement une question de rapidité ; ce sont des outils sophistiqués pour gérer ce stress, ce qui se traduit directement par une qualité supérieure, une plus grande cohérence et une efficacité accrue en laboratoire.

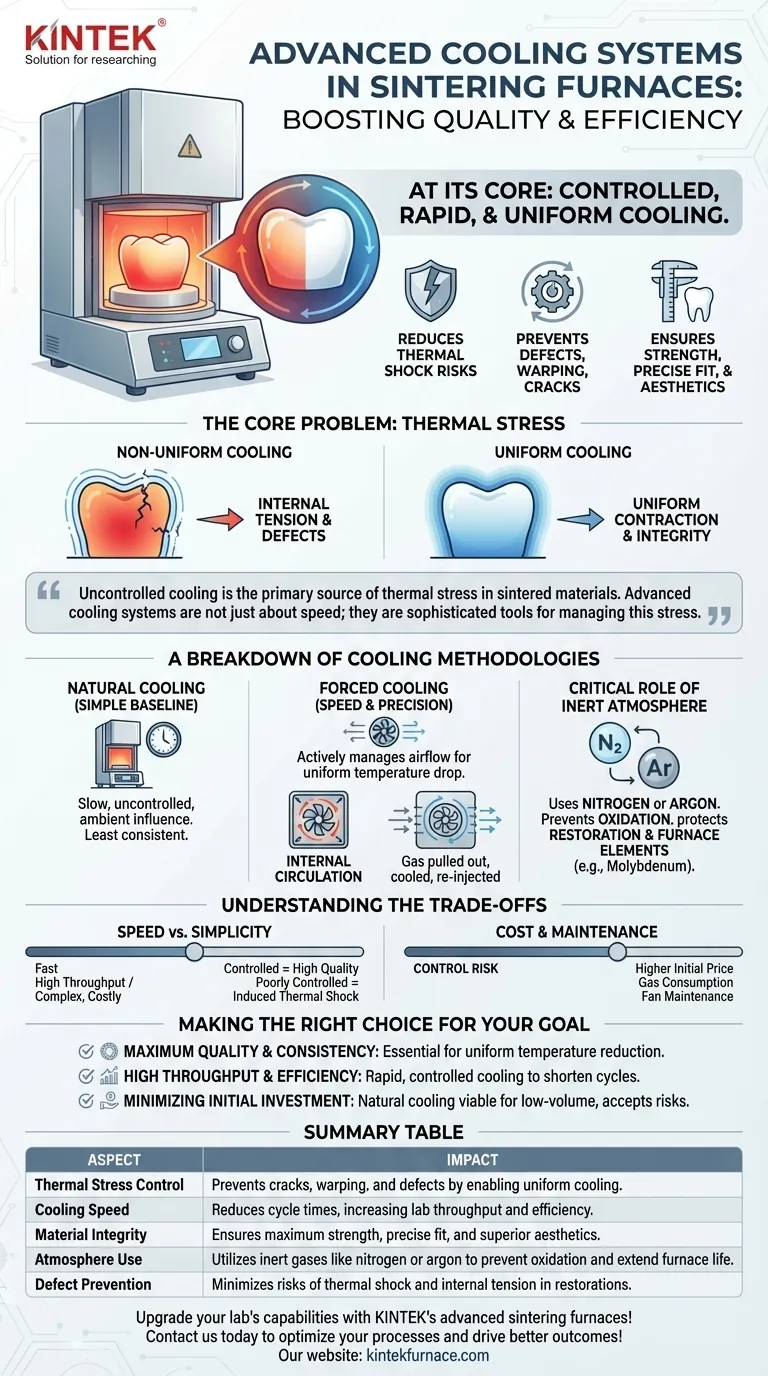

Le Problème Principal : Le Stress Thermique Pendant le Refroidissement

Pour comprendre la valeur du refroidissement avancé, vous devez d'abord comprendre la physique de ce qui se passe lorsqu'un matériau comme la zircone refroidit à partir de sa température de frittage de plus de 1500°C.

Comment le Refroidissement Non Uniforme Crée des Défauts

Lorsqu'une restauration refroidit, elle se contracte. Si une partie de la restauration refroidit plus vite qu'une autre – par exemple, les bords extérieurs minces refroidissant avant le cœur dense – cela crée une immense tension interne.

Cette tension, connue sous le nom de stress thermique, est la cause première de la plupart des défaillances post-frittage. Le matériau est littéralement déchiré de l'intérieur.

L'Impact sur les Restaurations Dentaires

Lorsque le stress thermique dépasse l'intégrité structurelle du matériau, des défauts apparaissent. Ceux-ci peuvent aller de fissures microscopiques qui compromettent la stabilité à long terme à des fractures complètes qui rendent la restauration inutilisable.

Même si la restauration ne se fissure pas, ce stress peut provoquer un gauchissement, entraînant un mauvais ajustement marginal – une défaillance critique dans les prothèses dentaires.

Une Analyse des Méthodologies de Refroidissement

Les fours de frittage utilisent plusieurs méthodes pour gérer ce processus de refroidissement, allant du simple au très sophistiqué.

Refroidissement Naturel : La Base Simple

Le refroidissement naturel consiste simplement à laisser le four et son contenu refroidir d'eux-mêmes. Ce processus est lent, prenant souvent plusieurs heures.

Bien que simple et ne nécessitant aucune machine supplémentaire, il offre le moins de contrôle. Le taux de refroidissement est fortement influencé par la température ambiante de la pièce et les courants d'air, ce qui conduit à des résultats moins cohérents.

Refroidissement Forcé : Rapidité et Précision

Le refroidissement forcé accélère activement le processus en utilisant de l'air ou un gaz inerte en circulation. C'est le fondement de tous les systèmes de refroidissement avancés.

En gérant activement le flux d'air, le four peut obtenir une chute de température beaucoup plus rapide et, surtout, plus uniforme sur l'ensemble de la restauration.

Circulation Interne vs. Externe

Le refroidissement forcé est généralement réalisé de deux manières. La circulation interne utilise des ventilateurs à l'intérieur de la chambre du four pour déplacer l'atmosphère chauffée, égalisant la température.

La circulation externe extrait le gaz chaud de la chambre, le fait passer dans un échangeur de chaleur pour le refroidir, puis réinjecte le gaz refroidi. Cela offre un degré de contrôle et une rapidité encore plus grands.

Le Rôle Critique d'une Atmosphère Inerte

Les systèmes de refroidissement avancés ne se contentent pas de faire circuler de l'air ; ils utilisent des gaz spécifiques pour créer un environnement contrôlé et sans oxygène.

Pourquoi l'Azote ou l'Argon est Utilisé

Le milieu utilisé pour le refroidissement forcé est généralement un gaz inerte de haute pureté comme l'azote ou l'argon.

Aux températures extrêmes à l'intérieur d'un four, l'oxygène peut réagir et dégrader à la fois la restauration et les éléments chauffants du four (souvent en molybdène). Un gaz inerte crée une atmosphère protectrice et non réactive.

Protection du Four et de la Restauration

L'utilisation d'une atmosphère inerte empêche l'oxydation, préservant l'intégrité structurelle et la stabilité de la couleur de la restauration en zircone.

Elle prolonge également considérablement la durée de vie des éléments chauffants coûteux du four, réduisant les coûts de maintenance à long terme et les temps d'arrêt.

Comprendre les Compromis

Bien que le refroidissement avancé offre des avantages clairs, il est important de comprendre les considérations associées.

Rapidité vs. Simplicité

Un four avec un refroidissement forcé avancé complétera un cycle beaucoup plus rapidement qu'un four reposant sur le refroidissement naturel, augmentant considérablement le débit quotidien d'un laboratoire. Cependant, cela se fait au prix d'une complexité mécanique accrue.

Le Risque d'un Refroidissement Mal Contrôlé

La rapidité n'est un avantage que lorsqu'elle est contrôlée. Un système de refroidissement forcé trop agressif ou créant un courant d'air non uniforme peut en fait induire un choc thermique et provoquer les fissures mêmes qu'il est censé prévenir.

Coût et Considérations de Maintenance

Les fours équipés de systèmes de refroidissement avancés ont un prix d'achat initial plus élevé. Ils entraînent également des coûts opérationnels, tels que la consommation d'azote ou d'argon et la maintenance des ventilateurs et des systèmes de circulation.

Faire le Bon Choix pour Votre Objectif

La bonne stratégie de refroidissement dépend entièrement de vos priorités opérationnelles et de vos normes de qualité.

- Si votre objectif principal est une qualité et une cohérence maximales : Un système de refroidissement forcé avancé qui assure une réduction uniforme de la température est essentiel.

- Si votre objectif principal est un débit et une efficacité élevés : Un système de refroidissement forcé rapide et contrôlé est nécessaire pour raccourcir les temps de cycle et augmenter la production.

- Si votre objectif principal est de minimiser l'investissement initial : Le refroidissement naturel peut être une option viable pour les laboratoires à faible volume, mais vous devez accepter des délais d'exécution plus lents et un risque plus élevé de résultats incohérents.

En fin de compte, maîtriser le processus de refroidissement est fondamental pour maîtriser la qualité et la résistance de vos restaurations finales.

Tableau Récapitulatif :

| Aspect | Impact |

|---|---|

| Contrôle du Stress Thermique | Prévient les fissures, le gauchissement et les défauts en permettant un refroidissement uniforme |

| Vitesse de Refroidissement | Réduit les temps de cycle, augmentant le débit et l'efficacité du laboratoire |

| Intégrité du Matériau | Assure une résistance maximale, un ajustement précis et une esthétique supérieure |

| Utilisation de l'Atmosphère | Utilise des gaz inertes comme l'azote ou l'argon pour prévenir l'oxydation et prolonger la durée de vie du four |

| Prévention des Défauts | Minimise les risques de choc thermique et de tension interne dans les restaurations |

Améliorez les capacités de votre laboratoire avec les fours de frittage avancés de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des solutions haute température sur mesure, y compris des fours à moufle, à tube, rotatifs, à vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, offrant une efficacité, une cohérence et une qualité améliorées pour les restaurations dentaires. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours peuvent optimiser vos processus de frittage et générer de meilleurs résultats !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises

- Pourquoi est-il une erreur d'utiliser un réglage universel pour tous les matériaux dans un four dentaire ? Maîtrisez le frittage de précision pour des restaurations parfaites

- Pourquoi la plage de température est-elle importante lors du choix d'un four dentaire ? Déverrouillez la compatibilité des matériaux et la précision

- Quelles sont les fonctions principales des fours dentaires en céramique ? Atteignez précision et durabilité dans les restaurations dentaires