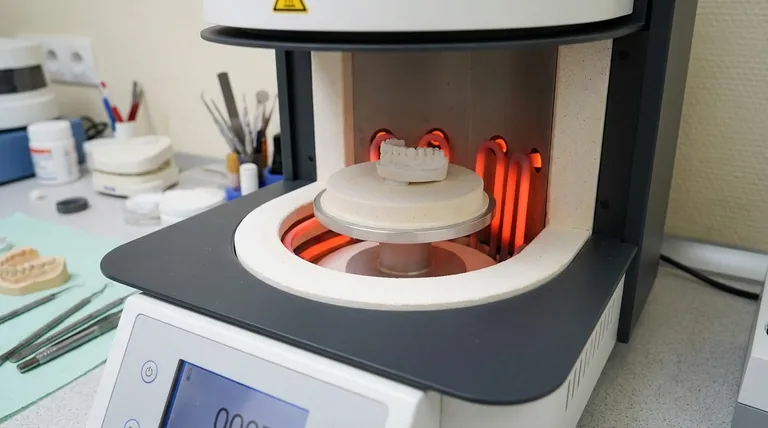

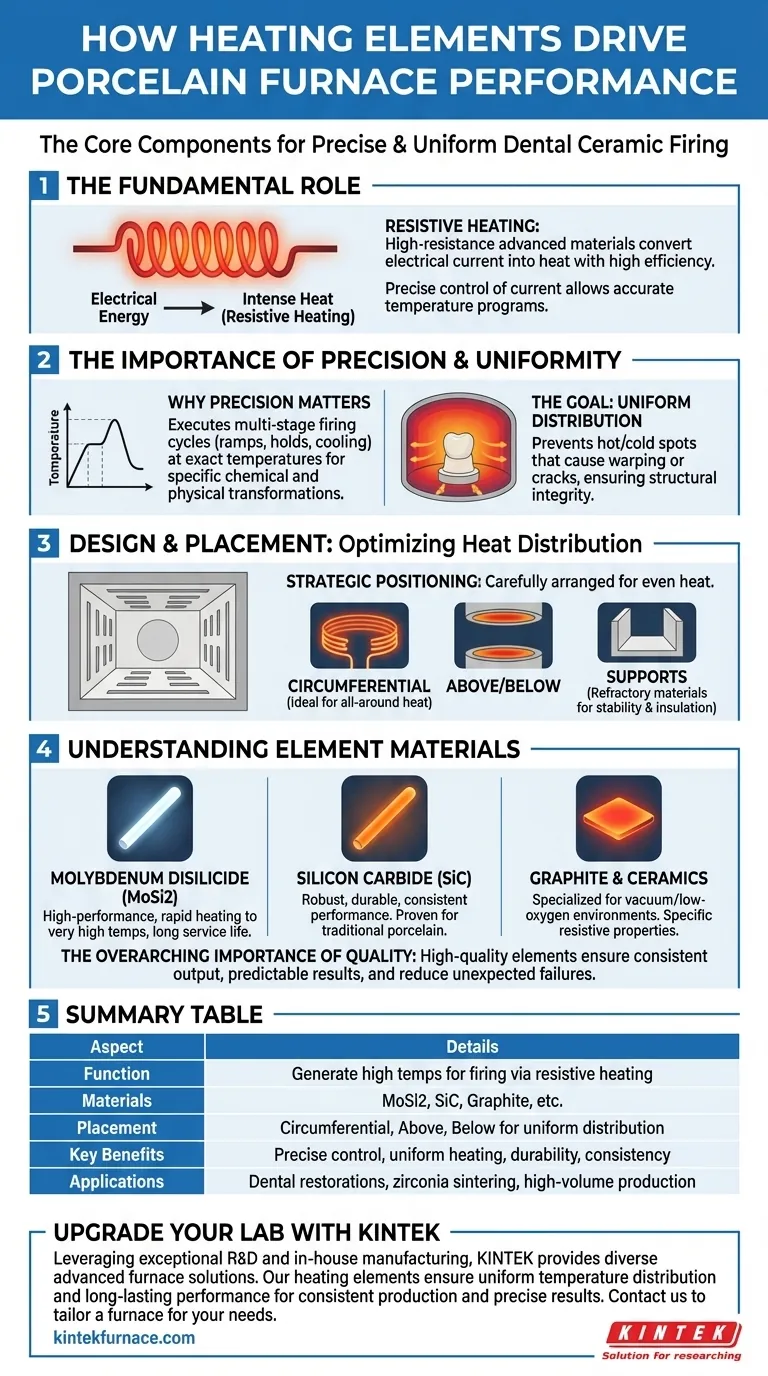

Dans un four à porcelaine, les éléments chauffants sont les composants essentiels responsables de la génération des hautes températures requises pour la cuisson des céramiques dentaires. Ces éléments, généralement fabriqués à partir de matériaux avancés tels que le carbure de silicium ou le disiliciure de molybdène, convertissent l'énergie électrique en chaleur intense par résistance. Ils sont positionnés stratégiquement dans la chambre de cuisson pour assurer un chauffage uniforme de la restauration dentaire, ce qui est essentiel pour obtenir sa résistance finale, son ajustement et ses propriétés esthétiques.

La fonction d'un élément chauffant va bien au-delà de la simple génération de chaleur. Sa composition matérielle, son emplacement physique et sa qualité globale déterminent directement la capacité du four à atteindre le contrôle précis de la température et le chauffage uniforme essentiels pour créer des restaurations dentaires durables et sans défaut.

Le rôle fondamental des éléments chauffants

La performance d'un four à porcelaine dépend entièrement de son système de chauffage. Comprendre le fonctionnement de ces éléments révèle pourquoi certains fours produisent des résultats constamment meilleurs que d'autres.

Le principe du chauffage par résistance

Le mécanisme central est le chauffage par résistance. Lorsqu'un courant électrique puissant traverse les éléments chauffants, la résistance naturelle du matériau provoque un échauffement important. Ce processus convertit l'énergie électrique en énergie thermique avec une grande efficacité.

Le contrôleur du four module précisément le courant envoyé à ces éléments, lui permettant de suivre les programmes de température complexes requis pour les céramiques modernes.

Pourquoi la précision est non négociable

Les céramiques dentaires ne se contentent pas de chauffer ; elles subissent des transformations chimiques et physiques spécifiques à des températures exactes. Un cycle de cuisson comporte plusieurs étapes, notamment des montées en température contrôlées, des paliers précis (maintiens) et un refroidissement géré.

Ne pas atteindre ces cibles de température avec précision peut entraîner une restauration défaillante, présentant des problèmes tels que la porosité, une teinte incorrecte ou une faible résistance. Les éléments chauffants sont les outils qui exécutent ces instructions précises.

L'objectif : une distribution uniforme de la température

Le but ultime du système de chauffage est de créer un environnement thermique parfaitement uniforme. Si une partie d'une couronne chauffe plus vite qu'une autre, cela peut créer des contraintes internes entraînant une déformation ou des fissures microscopiques, compromettant l'intégrité de la restauration.

Conception et placement : la clé de l'uniformité

L'ingénierie de la chambre de cuisson d'un four est centrée sur l'optimisation de la distribution de la chaleur. Le placement et le support des éléments chauffants sont un élément critique de cette conception.

Positionnement stratégique

Pour éviter les points chauds ou froids, les éléments sont soigneusement disposés à l'intérieur du four. Les configurations courantes comprennent leur placement circonférentiel (autour), au-dessus ou en dessous de la plateforme où repose la restauration.

Un agencement circonférentiel est souvent considéré comme idéal car il entoure la pièce à usiner de chaleur, favorisant la distribution de température la plus homogène sous tous les angles.

Structures de support des éléments

Les éléments chauffants sont maintenus en place par des supports spécialisés fabriqués à partir de matériaux réfractaires, de céramiques ou d'alliages à haute température. Ces cintres, crochets ou carreaux de forme servent deux objectifs clés.

Premièrement, ils fixent les éléments pour éviter qu'ils ne s'affaissent ou ne se déplacent au fil de milliers de cycles de chauffage. Deuxièmement, ils assurent l'isolation électrique, garantissant que le courant ne circule qu'à travers les éléments eux-mêmes.

Comprendre les compromis : les matériaux des éléments

Le matériau utilisé pour l'élément chauffant a un impact majeur sur la température maximale du four, sa longévité et sa stabilité de performance.

Disiliciure de molybdène (MoSi2)

Ce sont des éléments haute performance connus pour leur capacité à atteindre très rapidement des températures élevées et pour leur longue durée de vie. Ils constituent un choix courant dans les fours modernes haut de gamme conçus pour la frittage de zircone et d'autres applications exigeantes.

Carbure de silicium (SiC)

Les éléments en carbure de silicium sont extrêmement robustes et durables, offrant d'excellentes performances et une longue durée de vie opérationnelle. Il s'agit d'une technologie éprouvée utilisée largement dans l'industrie pour la cuisson fiable et constante des porcelaines traditionnelles.

Graphite et autres céramiques

Dans certains fours spécialisés, en particulier les fours à vide, des éléments en graphite ou en autres céramiques avancées sont utilisés. Ces matériaux sont choisis pour leurs propriétés résistives spécifiques et leur performance dans des environnements à faible teneur en oxygène.

L'importance primordiale de la qualité

Quel que soit le matériau spécifique, la qualité de fabrication de l'élément chauffant est primordiale. Les éléments de haute qualité fournissent une sortie de chaleur plus constante tout au long de leur durée de vie, contribuant à des résultats de cuisson prévisibles et réduisant les défaillances inattendues.

Faire le bon choix pour votre objectif

Lors de l'évaluation d'un four à porcelaine, se concentrer sur la manière dont son système de chauffage s'aligne sur les besoins de votre laboratoire conduira à un meilleur investissement.

- Si votre objectif principal est la cohérence et la production à haut volume : Recherchez des fours dotés d'éléments en disiliciure de molybdène ou en carbure de silicium de haute qualité, réputés pour leur longue durée de vie et leurs performances stables.

- Si votre objectif principal est d'obtenir des résultats esthétiques précis : Privilégiez les fours qui mettent explicitement en avant leur distribution de chaleur uniforme, souvent obtenue grâce à un placement circonférentiel des éléments.

- Si votre objectif principal est l'efficacité opérationnelle : Tenez compte du taux de chauffage spécifié du four et de la durée de vie prévue des éléments, car ceux-ci ont un impact direct sur la consommation d'énergie et les coûts de maintenance.

En fin de compte, la compréhension des éléments chauffants vous donne les moyens de regarder au-delà du marketing et d'évaluer un four en fonction de son ingénierie fondamentale.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Fonction | Générer de hautes températures pour la cuisson des céramiques dentaires par chauffage par résistance |

| Matériaux | Carbure de silicium, disiliciure de molybdène, graphite ou autres céramiques |

| Placement | Circonférentiel, au-dessus ou en dessous de la plateforme pour une distribution uniforme |

| Principaux avantages | Contrôle précis de la température, chauffage uniforme, durabilité et résultats constants |

| Applications | Cuisson des restaurations dentaires, frittage de zircone, production à haut volume |

Améliorez votre laboratoire dentaire avec les solutions de fours avancées de KINTEK

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant des fours à chambre, à tube, rotatifs, à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin d'une production à haut volume constante, de résultats esthétiques précis ou d'une efficacité opérationnelle, nos éléments chauffants garantissent une distribution uniforme de la température et des performances durables. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter un four pour améliorer la qualité de vos restaurations dentaires et la productivité de votre laboratoire !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi est-il une erreur d'utiliser un réglage universel pour tous les matériaux dans un four dentaire ? Maîtrisez le frittage de précision pour des restaurations parfaites

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois

- Quel rôle jouent la plage de température et la précision dans les performances des fours dentaires ? Assurez la précision pour des restaurations dentaires supérieures

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises

- Quels aspects d'une restauration dentaire sont directement affectés par le choix d'un four de frittage dentaire ? Assurer l'ajustement, la résistance et la longévité