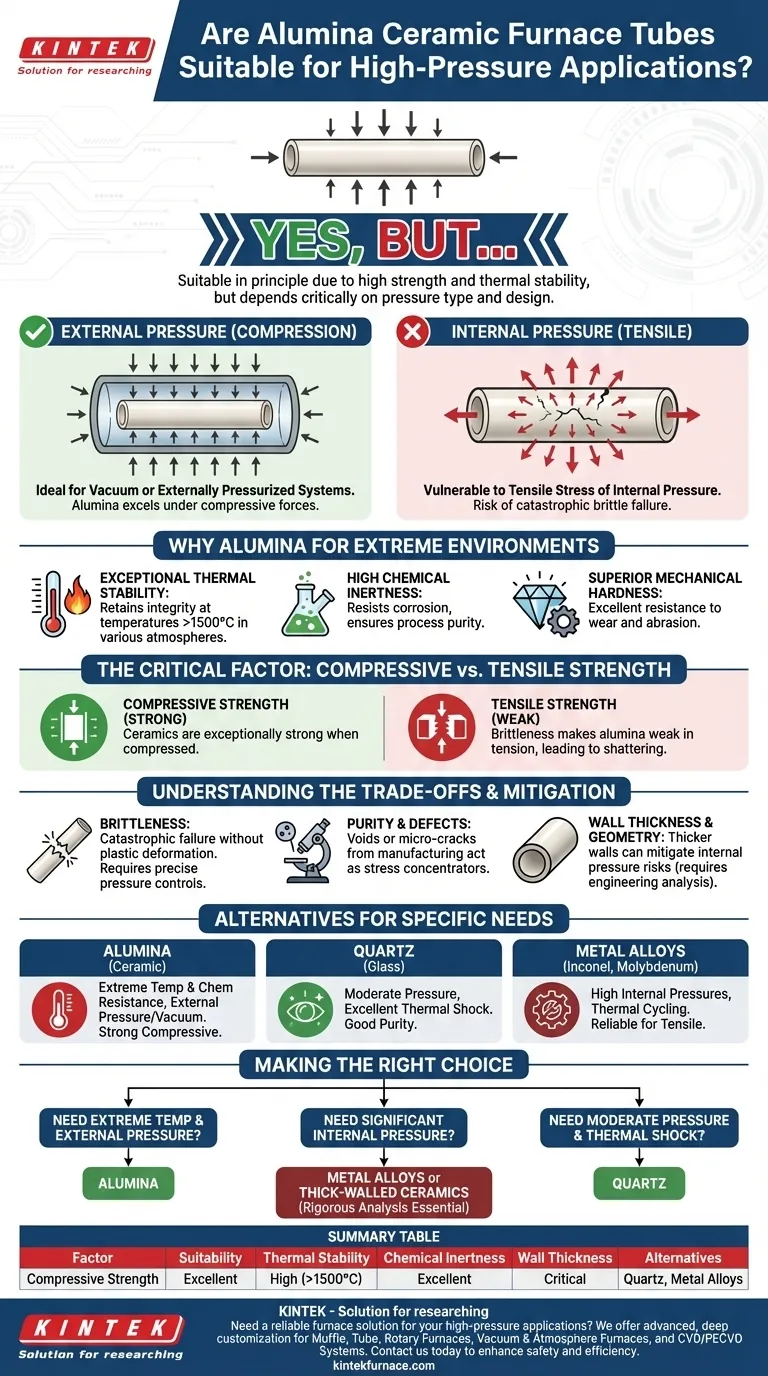

En principe, oui, les tubes de four en céramique d'alumine peuvent être utilisés pour des applications haute pression en raison de leur excellente résistance mécanique et de leur stabilité thermique. Cependant, leur aptitude n'est pas absolue et dépend entièrement des conditions de fonctionnement spécifiques, en particulier de la nature de la pression et des spécifications de conception du tube.

Bien que l'alumine excelle sous les forces de compression, ce qui la rend idéale pour les systèmes sous vide ou sous pression externe, sa fragilité inhérente la rend vulnérable aux contraintes de traction de la pression interne. Une analyse technique approfondie de votre application spécifique n'est pas seulement recommandée, elle est essentielle pour la sécurité et la fiabilité.

Pourquoi l'alumine est considérée pour les environnements extrêmes

L'alumine de haute pureté (Al₂O₃) est un matériau de prédilection pour les applications exigeantes de four en raison d'une combinaison unique de propriétés qui lui permettent de maintenir son intégrité là où d'autres matériaux échoueraient.

Stabilité thermique exceptionnelle

Les céramiques d'alumine possèdent un point de fusion très élevé et conservent leur intégrité structurelle à des températures extrêmes. Cela les rend idéales pour les processus fonctionnant bien au-delà de 1500 °C dans des atmosphères inertes, réductrices ou sous vide poussé.

Haute inertie chimique

Ce matériau présente une résistance remarquable aux attaques chimiques et à l'érosion. Il reste stable lorsqu'il est exposé à un large éventail de substances corrosives, assurant la pureté du processus et prolongeant la durée de vie des composants du four.

Dureté mécanique supérieure

L'alumine est un matériau extrêmement dur, ce qui se traduit par une excellente résistance à l'usure et à l'abrasion. Cette propriété est essentielle dans les applications où un contact physique ou un flux de particules est attendu.

Le facteur critique : résistance à la compression vs. à la traction

La décision d'utiliser un tube d'alumine pour une application sous pression dépend de la compréhension du comportement des céramiques sous différents types de contraintes. C'est le facteur le plus important à prendre en compte.

La résistance de l'alumine en compression

Les céramiques sont exceptionnellement résistantes lorsqu'elles sont comprimées. C'est pourquoi un tube d'alumine est un excellent choix pour les fours à vide poussé ou les systèmes à pression externe élevée, où les forces poussent vers l'intérieur sur le tube.

Le défi de la contrainte de traction

La faiblesse principale de l'alumine est sa fragilité et sa faible résistance à la traction. Lorsqu'un tube est pressurisé de l'intérieur, ses parois sont soumises à une "contrainte circonférentielle", une force de traction qui les écarte. C'est là que l'alumine est la plus susceptible de céder.

Le rôle de l'épaisseur de la paroi et de la géométrie

Pour atténuer le risque de défaillance sous pression interne, une paroi de tube plus épaisse peut être utilisée. Cependant, il s'agit d'un calcul d'ingénierie minutieux. Le diamètre, la longueur du tube et l'ampleur de la pression doivent tous être pris en compte dans une analyse de contrainte formelle.

Comprendre les compromis

Bien que puissante, l'alumine n'est pas une solution universellement parfaite. Être conscient de ses limites est crucial pour une conception de système sûre et efficace.

Fragilité et défaillance catastrophique

Contrairement aux métaux, qui se plient ou se déforment plastiquement avant de se briser, les céramiques subissent une défaillance catastrophique. Un tube d'alumine sur-pressurisé ne s'étirera pas ; il éclatera. Ce risque doit être géré avec des contrôles de pression précis et des systèmes de décharge de sécurité.

Pureté et défauts de fabrication

La résistance mécanique d'un tube en céramique dépend fortement de sa pureté et de l'absence de défauts microscopiques. Des vides ou des microfissures provenant du processus de fabrication peuvent agir comme des concentrateurs de contraintes, devenant le point d'origine d'une défaillance catastrophique sous pression. Toujours s'approvisionner auprès d'un fournisseur réputé avec des spécifications claires.

Alternatives : quartz et alliages métalliques

Pour certaines applications haute pression, d'autres matériaux peuvent être plus appropriés. Les tubes de quartz de haute pureté offrent d'excellentes propriétés thermiques et peuvent être un bon choix pour des pressions modérées. Pour des pressions internes très élevées, surtout lorsqu'elles sont combinées à des cycles thermiques, les tubes en alliages métalliques spécialisés (par exemple, Inconel, molybdène) sont souvent le choix le plus sûr et le plus fiable.

Faire le bon choix pour votre objectif

Pour déterminer si l'alumine est le matériau correct, évaluez votre besoin opérationnel principal.

- Si votre objectif principal est la résistance aux températures extrêmes et aux produits chimiques sous pression externe ou sous vide : L'alumine de haute pureté est un excellent choix en raison de sa résistance supérieure à la compression.

- Si votre application implique une pression interne significative : Vous devez effectuer une analyse de contrainte rigoureuse, et souvent les alliages métalliques ou les céramiques à parois épaisses spécialement conçues sont des alternatives plus sûres.

- Si vous avez besoin d'une grande pureté avec une pression modérée et une excellente résistance aux chocs thermiques : Le quartz de haute pureté peut être une alternative viable à considérer en parallèle de l'alumine.

En fin de compte, l'adéquation des propriétés fondamentales du matériau au profil de contrainte spécifique de votre système est la clé d'un fonctionnement sûr et fiable.

Tableau récapitulatif :

| Facteur | Aptitude aux applications haute pression |

|---|---|

| Résistance à la compression | Excellente pour la pression externe ou les systèmes sous vide |

| Résistance à la traction | Faible pour la pression interne ; risque de rupture fragile |

| Stabilité thermique | Élevée, convient pour des températures supérieures à 1500 °C |

| Inertie chimique | Excellente, résiste à la corrosion et maintient la pureté |

| Épaisseur de la paroi | Critique ; des parois plus épaisses peuvent atténuer les risques de pression interne |

| Alternatives | Quartz pour pression modérée, alliages métalliques pour haute pression interne |

Besoin d'une solution de four fiable pour vos applications haute pression ou haute température ? KINTEK exploite une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours haute température, y compris des fours à moufle, à tube, rotatifs, à vide et sous atmosphère, et des systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément aux exigences expérimentales uniques de divers laboratoires. Contactez-nous dès aujourd'hui pour améliorer la sécurité et l'efficacité de votre laboratoire avec des systèmes de four sur mesure !

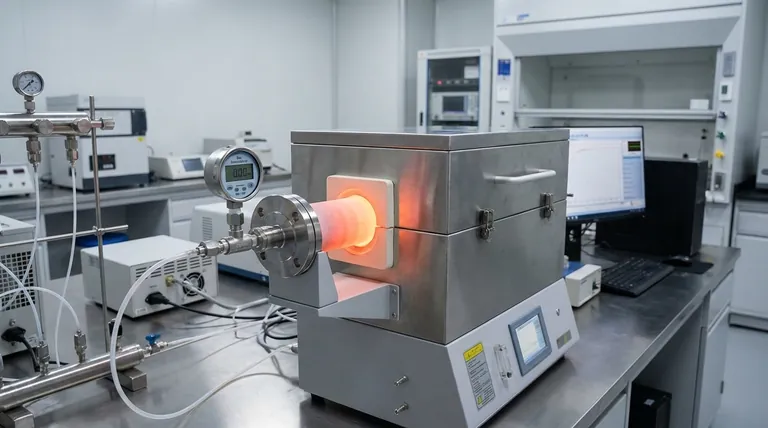

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité