Fondamentalement, les matériaux fondus sous vide sont préférés pour les implants médicaux car le processus élimine les impuretés nuisibles et les gaz dissous qui sont inévitables dans les techniques de fusion à l'air standard. Cela crée un matériau exceptionnellement pur, solide et biocompatible qui réduit considérablement le risque de défaillance de l'implant et de réactions indésirables dans le corps humain.

Le défi fondamental est que les métaux réactifs comme le titane et les aciers spéciaux agissent comme des éponges pour les gaz atmosphériques lorsqu'ils sont en fusion. La fusion sous vide n'est pas seulement une préférence, mais un contrôle de fabrication nécessaire pour produire un matériau suffisamment propre et suffisamment solide pour être utilisé en toute confiance à l'intérieur d'un être humain pendant des décennies.

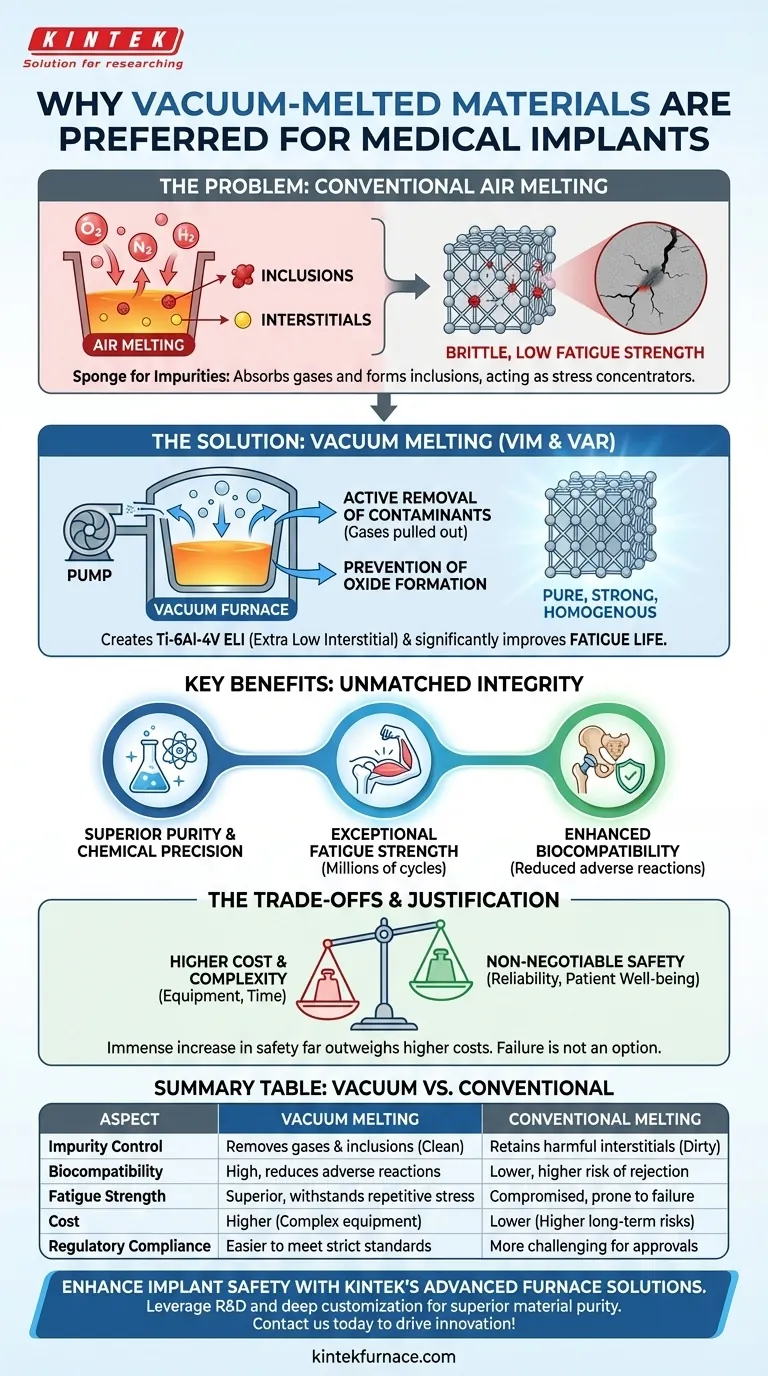

Le problème de la fusion conventionnelle

Pour comprendre la valeur de la fusion sous vide, nous devons d'abord reconnaître les défauts inhérents à la fusion des métaux à l'air libre. L'atmosphère, riche en oxygène et en azote, est très réactive avec le métal en fusion.

La menace des impuretés gazeuses

Lorsque les métaux comme le titane ou l'acier inoxydable sont fondus, ils absorbent facilement l'oxygène, l'azote et l'hydrogène de l'air et de l'humidité. Ces gaz dissous sont piégés dans la structure cristalline du métal lors du refroidissement.

Ces éléments piégés, connus sous le nom d'interstitiels, perturbent le réseau atomique. Cette perturbation rend le matériau final plus fragile et compromet gravement sa capacité à résister aux contraintes répétitives, une propriété connue sous le nom de résistance à la fatigue.

Le danger des inclusions

Les réactions entre le métal en fusion et l'atmosphère (ou le creuset) forment également de minuscules particules dures, semblables à de la céramique, appelées inclusions non métalliques. Ce sont des impuretés microscopiques, telles que des oxydes et des nitrures, en suspension dans le métal.

Chaque inclusion agit comme un concentrateur de contraintes. Sous charge, la contrainte dans l'implant se concentrera sur ces points, créant une fissure microscopique qui peut se propager avec le temps et conduire à une défaillance par fatigue catastrophique. Pour un implant de hanche ou de genou censé supporter des millions de cycles, c'est un risque inacceptable.

Comment la fusion sous vide fournit un matériau supérieur

Les procédés de fusion sous vide, tels que la fusion par induction sous vide (VIM) et le refusion par arc sous vide (VAR), contrent directement ces problèmes en contrôlant l'environnement de fabrication. L'ensemble du processus est réalisé sous un vide puissant.

Élimination active des contaminants

L'environnement à basse pression d'un four à vide a un puissant effet nettoyant. Les gaz dissous comme l'hydrogène et l'azote, qui nuisent aux propriétés mécaniques, sont littéralement extraits du bain de métal en fusion.

Ce processus de purification est ce qui crée des nuances de matériaux telles que le Ti-6Al-4V ELI (Extra Low Interstitial). La désignation « ELI » est le résultat direct de la réduction de la teneur en oxygène par fusion sous vide pour améliorer la ténacité à la fracture et la résistance à la fatigue de l'alliage.

Prévention de la formation d'oxydes

En éliminant pratiquement tout l'oxygène de l'environnement, la fusion sous vide empêche la formation des inclusions d'oxyde nocives qui affectent les matériaux fondus à l'air. Il en résulte un métal beaucoup plus « propre » et plus homogène au niveau microscopique.

Moins d'inclusions signifie moins de points internes pour le démarrage des fissures. Cela se traduit directement par une amélioration massive de la durée de vie en fatigue et de la fiabilité globale du matériau, garantissant que l'implant peut résister aux rigueurs de l'activité humaine quotidienne.

Précision chimique inégalée

L'environnement sous vide contrôlé permet également un contrôle extrêmement précis de la chimie finale de l'alliage. Les éléments d'alliage peuvent être ajoutés en quantités exactes sans risque d'être perdus par oxydation.

Ceci garantit que chaque lot de matériau répond aux spécifications chimiques strictes requises pour les dispositifs médicaux, offrant la cohérence de lot à lot exigée par les organismes de réglementation tels que la FDA.

Comprendre les compromis

Bien que les avantages soient clairs, il est important de reconnaître que la fusion sous vide n'est pas une solution universelle pour tous les produits métalliques. Le choix de l'utiliser est calculé en fonction du risque et de l'exigence.

Coût et complexité accrus

Les fours à vide sont des équipements complexes et coûteux à construire, à utiliser et à entretenir. L'ensemble du processus est plus exigeant techniquement que la fusion à l'air standard.

Ce coût opérationnel plus élevé se traduit directement par un coût de matériau plus élevé. Les alliages fondus sous vide sont considérablement plus chers que leurs homologues fondus à l'air.

Cycles de traitement plus longs

Atteindre et maintenir un vide poussé, contrôler soigneusement la fusion et permettre la dégazéification prennent du temps. Un cycle de fusion sous vide est considérablement plus long qu'une simple fusion à l'air.

Cela réduit le débit et augmente le délai de livraison pour la production de la matière première, ce qui peut avoir un impact sur les calendriers des projets.

La justification : la sécurité n'est pas négociable

Pour les implants médicaux, le compromis est simple. L'énorme augmentation de la sécurité, de la fiabilité et de la biocompatibilité offerte par les matériaux fondus sous vide l'emporte de loin sur le coût plus élevé et le temps de traitement plus long. Le coût potentiel d'une défaillance de l'implant — en termes de souffrance du patient et de chirurgies de révision subséquentes — est incalculable.

Application à votre sélection de matériaux

Votre choix de traitement des matériaux doit être directement lié au profil de risque et aux exigences de performance de l'application.

- Si votre objectif principal est les implants critiques à long terme (par exemple, tiges de hanche, cages rachidiennes, stimulateurs cardiaques) : Les matériaux fondus et refondus sous vide sont le seul choix acceptable pour garantir une durée de vie en fatigue et une biocompatibilité maximales.

- Si votre objectif principal concerne les dispositifs externes ou temporaires (par exemple, instruments chirurgicaux, vis osseuses) : Les matériaux fondus à l'air de haute qualité peuvent suffire, mais une analyse de risque approfondie reste nécessaire.

- Si votre objectif principal est l'approbation réglementaire et l'atténuation des risques : La pureté, la cohérence et la traçabilité offertes par la fusion sous vide fournissent la documentation solide nécessaire pour satisfaire les organismes de réglementation.

En fin de compte, l'intégrité d'un implant médical commence par la pureté absolue de sa matière première.

Tableau récapitulatif :

| Aspect | Fusion sous vide | Fusion conventionnelle |

|---|---|---|

| Contrôle des impuretés | Élimine les gaz et les inclusions | Conserve les interstitiels nocifs |

| Biocompatibilité | Élevée, réduit les réactions indésirables | Plus faible, risque accru de rejet |

| Résistance à la fatigue | Supérieure, résiste aux contraintes répétitives | Compromise, sujette à la défaillance |

| Coût | Plus élevé en raison d'équipements complexes | Plus faible, mais risques à long terme plus élevés |

| Conformité réglementaire | Plus facile de satisfaire aux normes strictes | Plus difficile pour les approbations |

Améliorez la sécurité et la performance de vos implants médicaux avec les solutions de fours à haute température avancées de KINTEK. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons aux laboratoires diversifiés des options fiables telles que les fours à moufle, à tube, rotatifs, les fours à vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, vous aidant à atteindre une pureté de matériau supérieure et une conformité réglementaire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications critiques et stimuler l'innovation dans le développement de dispositifs médicaux !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de fusion à induction sous vide et four de fusion à arc

Les gens demandent aussi

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.