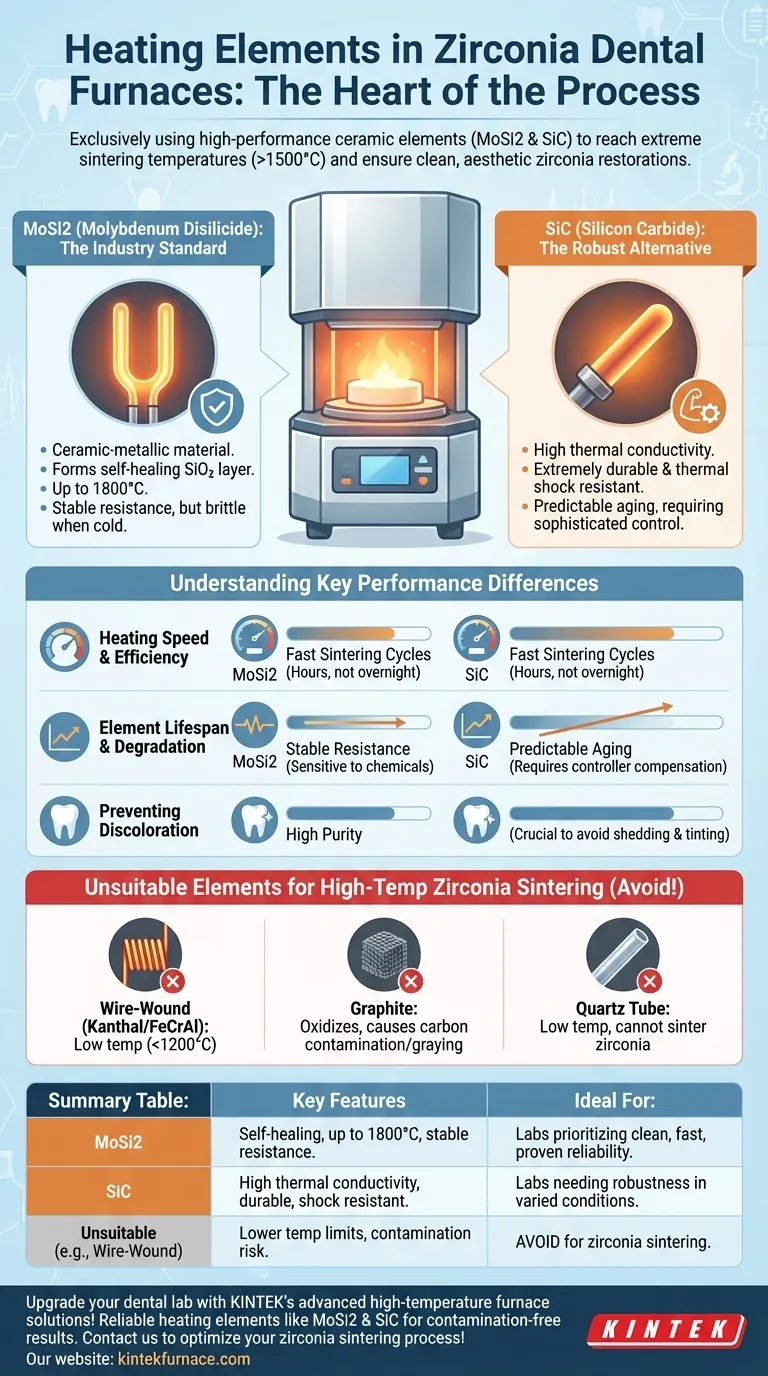

En substance, les fours dentaires à zircone utilisent exclusivement des éléments chauffants céramiques de haute performance, les deux types dominants étant le disiliciure de molybdène (MoSi2) et le carbure de silicium (SiC). Ces matériaux sont spécifiquement choisis pour leur capacité unique à atteindre et maintenir rapidement les températures de frittage extrêmes requises pour la zircone — dépassant souvent 1500°C (2732°F) — tout en minimisant le risque de contamination qui pourrait décolorer les restaurations finales.

Le choix de l'élément chauffant n'est pas un détail technique mineur ; c'est le cœur du four. Ce composant dicte directement la durée de vie du four, la vitesse de ses cycles, et surtout, sa capacité à produire des restaurations en zircone propres et esthétiquement agréables sans décoloration.

Les champions de la haute température : MoSi2 et SiC

Le frittage de la zircone est un processus exigeant thermiquement. La chambre du four doit atteindre des températures incroyablement élevées de manière uniforme et les maintenir avec précision. Seuls quelques matériaux peuvent accomplir cette tâche de manière fiable sur des milliers de cycles.

Disiliciure de molybdène (MoSi2) : la norme de l'industrie

Les éléments MoSi2 sont le choix le plus courant dans les fours à zircone modernes et haut de gamme. C'est un matériau cermet, combinant des propriétés céramiques et métalliques.

Leur principal avantage est la formation d'une couche protectrice de silice-quartz (SiO2) sur leur surface à haute température. Cette couche est "auto-cicatrisante", se reformant pour couvrir toute nouvelle fissure ou exposition, ce qui confère aux éléments une très longue durée de vie potentielle dans un environnement propre.

Les éléments MoSi2 peuvent fonctionner à des températures allant jusqu'à 1800°C, offrant une marge confortable pour tous les types de protocoles de frittage de zircone.

Carbure de silicium (SiC) : l'alternative robuste

Les éléments SiC sont un autre matériau céramique haute performance utilisé dans de nombreux fours industriels et dentaires. Ils sont connus pour leur résistance exceptionnelle et leur conductivité thermique élevée.

Ces éléments sont extrêmement durables et offrent une excellente résistance aux chocs thermiques, ce qui les rend moins susceptibles d'être endommagés par les cycles de chauffage et de refroidissement rapides.

Comme les MoSi2, les éléments SiC peuvent facilement gérer les exigences de température pour la zircone. Leur mode de vieillissement principal implique une augmentation progressive de la résistance électrique au fil du temps, que le contrôleur de puissance du four doit être conçu pour gérer.

Comprendre les principales différences de performance

Bien que les deux matériaux atteignent le même objectif principal, leurs caractéristiques opérationnelles créent des distinctions importantes pour un laboratoire dentaire.

Vitesse de chauffage et efficacité

Les éléments MoSi2 et SiC permettent tous deux les cycles de frittage rapides dont dépendent les laboratoires modernes. Ils peuvent monter en température très rapidement, permettant de réaliser un cycle de frittage complet en quelques heures plutôt que pendant la nuit.

Durée de vie et dégradation de l'élément

Les éléments MoSi2 ont une résistance stable tout au long de leur vie, mais ils sont cassants à température ambiante et peuvent être sensibles à la contamination chimique.

Les éléments SiC sont plus robustes mécaniquement mais "vieillissent" de manière prévisible. Ce processus de vieillissement nécessite un contrôleur de puissance plus sophistiqué pour compenser la résistance changeante afin d'assurer une puissance de sortie constante.

Le facteur critique : prévenir la décoloration

L'objectif ultime du frittage est une restauration solide et esthétique. Les éléments chauffants eux-mêmes peuvent être une source de contamination qui compromet l'esthétique.

Les éléments MoSi2 et SiC de haute pureté sont fabriqués spécifiquement pour empêcher le "dégazage" ou l'émission de particules microscopiques à haute température. Des éléments de qualité industrielle moins chers peuvent libérer des contaminants qui provoquent une teinte grisâtre ou verdâtre dans la zircone translucide, ruinant le cas.

Éléments non adaptés au frittage de zircone à haute température

Il est tout aussi important de comprendre ce qui ne fonctionne pas. L'utilisation d'un four avec le mauvais type d'élément chauffant pour le frittage de zircone conduira inévitablement à un échec.

Éléments en fil bobiné (Kanthal/FeCrAl)

Ces éléments en fil métallique sont courants dans les fours à porcelaine conçus pour le glaçage ou la cuisson de céramiques à des températures plus basses. Leur température de service maximale est généralement d'environ 1200°C, bien en dessous de ce qui est nécessaire pour fritter correctement une couronne en zircone.

Éléments en graphite

Bien que le graphite puisse atteindre des températures extrêmement élevées, il est totalement inadapté aux fours à zircone utilisés dans les laboratoires dentaires. En présence d'oxygène (comme dans un four standard, non sous vide), le graphite s'oxydera rapidement et libérera des particules de carbone, provoquant une grave décoloration grise de la zircone.

Éléments à tube de quartz

Les fours utilisant des tubes de quartz enroulés avec une bobine chauffante sont parfois utilisés pour la coloration et le glaçage à basse température. Le tube de quartz protège la restauration du contact direct avec le fil chauffant, mais ces systèmes ne peuvent pas produire les températures élevées nécessaires au processus de frittage initial.

Faire le bon choix pour votre laboratoire

Votre choix de four — et de sa technologie de chauffage interne — doit correspondre directement aux objectifs de production de votre laboratoire en matière de qualité et d'efficacité.

- Si votre objectif principal est la performance de pointe et des résultats éprouvés : Un four avec des éléments en disiliciure de molybdène (MoSi2) de haute pureté est la référence de l'industrie pour un frittage de zircone propre, rapide et fiable.

- Si votre objectif principal est une durabilité maximale et une robustesse à long terme : Un four équipé d'éléments en carbure de silicium (SiC) de haute qualité est un excellent choix, apprécié pour sa résistance mécanique et sa résistance aux chocs thermiques.

- Si vous évaluez un four : Vérifiez toujours que les éléments sont spécifiquement conçus pour la zircone dentaire afin d'éviter le problème coûteux et frustrant de la décoloration de la restauration.

En fin de compte, comprendre l'élément chauffant vous permet d'évaluer un four en fonction de sa capacité fondamentale à produire des résultats cohérents et esthétiques pour vos clients.

Tableau récapitulatif :

| Type d'élément chauffant | Caractéristiques clés | Idéal pour |

|---|---|---|

| Disiliciure de molybdène (MoSi2) | Couche protectrice auto-cicatrisante, jusqu'à 1800°C, résistance stable | Les laboratoires qui privilégient un frittage propre et rapide et une fiabilité éprouvée |

| Carbure de silicium (SiC) | Haute conductivité thermique, durable, résistant aux chocs thermiques | Les laboratoires qui ont besoin de robustesse et de performances à long terme dans des conditions variées |

| Éléments inappropriés (ex : fil bobiné, graphite) | Limites de température plus basses, risque de contamination et de décoloration | À éviter pour le frittage de zircone afin d'éviter l'échec de la restauration |

Améliorez votre laboratoire dentaire avec les solutions de fours haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants fiables comme le MoSi2 et le SiC dans nos fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que nos systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit une adaptation précise à vos besoins expérimentaux uniques, offrant des cycles rapides, des résultats sans contamination et une productivité améliorée. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus de frittage de zircone !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les fonctions principales des fours dentaires en céramique ? Atteignez précision et durabilité dans les restaurations dentaires

- Pourquoi la plage de température est-elle importante lors du choix d'un four dentaire ? Déverrouillez la compatibilité des matériaux et la précision

- Quels aspects d'une restauration dentaire sont directement affectés par le choix d'un four de frittage dentaire ? Assurer l'ajustement, la résistance et la longévité

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois