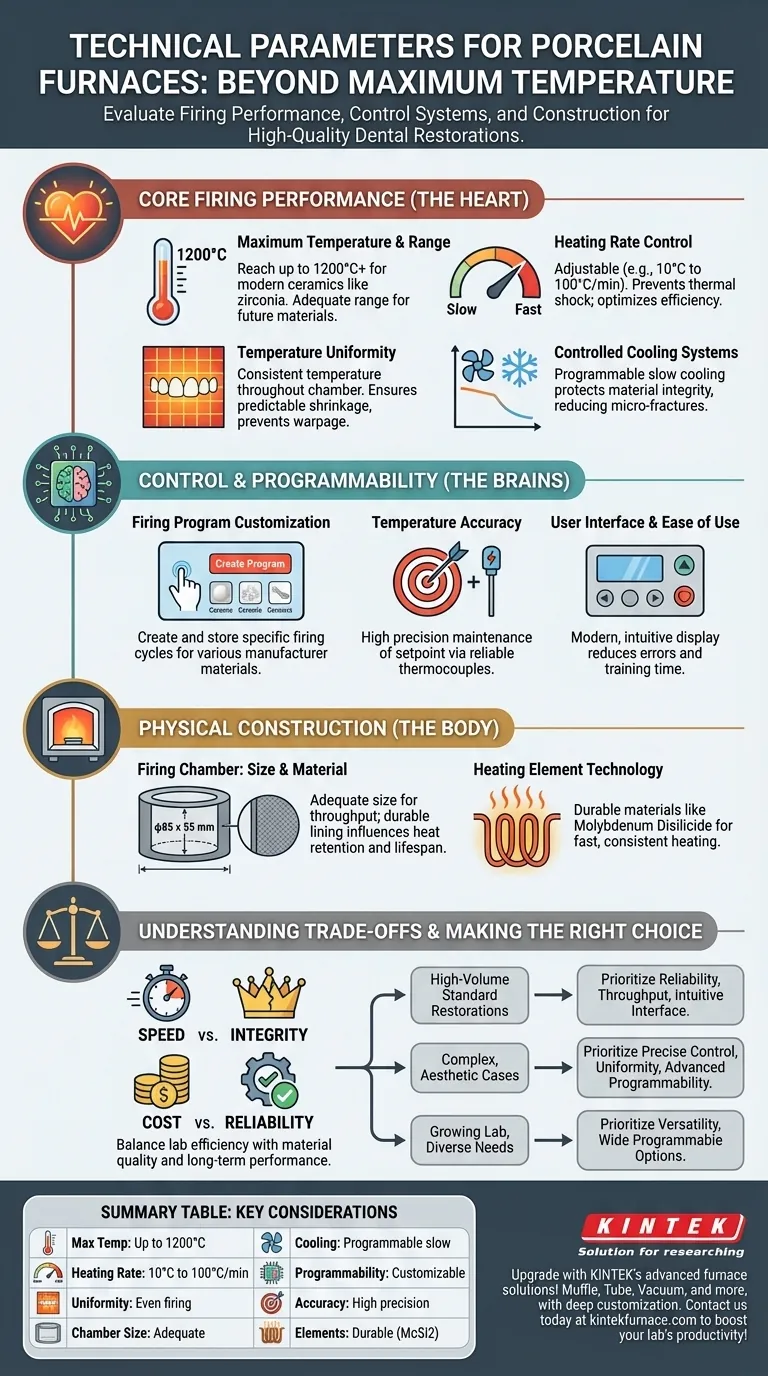

Pour évaluer correctement un four à porcelaine, vous devez regarder au-delà de la température maximale et évaluer une combinaison de paramètres techniques. Les spécifications les plus critiques concernent ses performances de cuisson, y compris la vitesse de chauffage et l'uniformité de la température ; son système de contrôle, tel que la programmabilité et la précision ; et sa construction physique, qui comprend le matériau de la chambre et les éléments chauffants. Ces facteurs déterminent collectivement la capacité du four à produire des restaurations dentaires cohérentes et de haute qualité.

Le défi fondamental n'est pas simplement d'acheter un four qui chauffe, mais de sélectionner celui qui offre le contrôle thermique précis requis par les matériaux dentaires modernes. Le véritable succès réside dans l'adéquation de la programmabilité du four et de ses capacités de chauffage et de refroidissement aux exigences spécifiques des céramiques que vous utilisez le plus souvent.

Performance de cuisson fondamentale : le cœur du four

La qualité ultime d'une restauration est le résultat direct de la manière dont le four gère le cycle de cuisson. C'est le domaine d'évaluation le plus critique.

Température maximale et plage

Le four doit être capable d'atteindre les températures requises pour les matériaux avec lesquels vous travaillez. Les céramiques modernes, en particulier certains types de zircone, peuvent nécessiter des températures égales ou supérieures à 1200 °C.

Une plage de température adéquate garantit que vous n'êtes pas limité dans votre choix de matériaux, aujourd'hui ou à l'avenir.

Contrôle de la vitesse de chauffage

La vitesse à laquelle le four atteint sa température cible est une variable critique. Un four doté d'une vitesse de chauffage large et contrôlable (par exemple, 10 °C à 100 °C par minute) offre une immense flexibilité.

Des vitesses plus lentes sont cruciales pour éviter le choc thermique et la fissuration des restaurations grandes ou complexes, tandis que des vitesses plus rapides peuvent améliorer l'efficacité du laboratoire pour les travaux plus petits et standards.

Uniformité de la température

Ceci fait référence à la cohérence de la température dans toute la chambre de cuisson. Une mauvaise uniformité peut entraîner la cuisson d'une partie d'une restauration, comme un grand bridge, différemment d'une autre partie.

Recherchez des fours qui garantissent un haut degré d'uniformité de la température sur le plateau de cuisson. Ceci est essentiel pour un retrait prévisible et pour prévenir la déformation ou la distorsion.

Systèmes de refroidissement contrôlés

La phase de refroidissement est tout aussi importante que la phase de chauffage. Un refroidissement rapide et incontrôlé peut introduire des contraintes dans la céramique, entraînant des microfissures qui compromettent la restauration finale.

Les fours avancés disposent de systèmes de refroidissement lent et programmables qui protègent l'intégrité du matériau, ce qui est particulièrement vital pour les restaurations tout céramique et en zircone.

Contrôle et programmabilité : le cerveau de l'opération

La performance d'un four n'est que le reflet de la qualité de son système de contrôle. C'est ce qui permet à un technicien de traduire la science des matériaux en un processus prévisible et reproductible.

Personnalisation des programmes de cuisson

Les matériaux de différents fabricants ont des paramètres de cuisson uniques. Un four avec des cycles entièrement programmables est une nécessité, pas un luxe.

Cela vous permet de créer, de stocker et de modifier des programmes en fonction des exigences spécifiques de toute porcelaine ou céramique donnée, garantissant des résultats optimaux pour chaque cas.

Précision et mesure de la température

Il y a une différence entre la température que vous réglez et la température réelle à l'intérieur de la chambre. La précision du contrôle de la température définit à quel point le four maintient le point de consigne.

Un élément de mesure de température de haute qualité (thermocouple) et un contrôleur sophistiqué sont essentiels pour minimiser cet écart et obtenir des résultats constants.

Interface utilisateur et facilité d'utilisation

Une interface complexe peut entraîner des erreurs et augmenter le temps de formation. Un panneau de contrôle numérique moderne et intuitif avec un affichage clair simplifie la programmation et réduit le risque d'erreurs.

La possibilité de sélectionner facilement des programmes prédéfinis ou d'en créer de personnalisés est la marque d'un four bien conçu.

Construction physique et fiabilité

La construction physique du four détermine sa longévité, ses besoins d'entretien et sa capacité.

Chambre de cuisson : matériau et taille

La chambre doit être suffisamment grande pour accueillir la taille et le volume de vos travaux typiques. Tenez compte des dimensions internes (par exemple, φ85 x 55 mm) pour évaluer la capacité de débit.

Le matériau de revêtement interne de la chambre influence également la rétention de chaleur, la pureté de l'environnement de cuisson et la durabilité à long terme.

Technologie des éléments chauffants

Les éléments chauffants sont le moteur du four. Le disiliciure de molybdène est un matériau courant pour les éléments haute performance en raison de sa durabilité et de sa capacité à chauffer rapidement et de manière constante.

La qualité et la conception de ces éléments ont un impact direct sur la durée de vie du four et sa capacité à maintenir les performances sur des milliers de cycles.

Comprendre les compromis

Choisir un four implique d'équilibrer des priorités concurrentes. L'objectivité est ici essentielle pour faire un investissement judicieux.

Fonctionnalités avancées contre simplicité

Certains fours offrent des fonctionnalités avancées comme des capteurs de température infrarouges ou des systèmes de vide spécialisés. Ceux-ci peuvent offrir un contrôle supérieur pour les cas très esthétiques ou complexes.

Cependant, un laboratoire axé sur les couronnes standards PFM ou en zircone monolithique pourrait ne pas avoir besoin de ces fonctionnalités et pourrait plutôt privilégier un modèle de travail plus simple et plus robuste.

Vitesse contre intégrité du matériau

Bien qu'une vitesse de chauffage rapide puisse augmenter le débit du laboratoire, elle augmente également le risque de choc thermique, en particulier avec des restaurations épaisses.

Le four idéal n'est pas seulement rapide ; c'est celui qui vous donne un contrôle précis sur le débit, vous permettant de choisir la vitesse lorsque cela est approprié et la prudence lorsque cela est nécessaire.

Coût initial contre fiabilité à long terme

Un four moins cher pourrait être tentant, mais il pourrait s'avérer plus coûteux à long terme. Une cuisson incohérente, des temps d'arrêt fréquents et des coûts de maintenance élevés effacent rapidement les économies initiales.

Investir dans un four reconnu pour sa fiabilité et soutenu par un solide support du fabricant offre un meilleur retour grâce à moins de reprises et des flux de travail plus prévisibles.

Faire le bon choix pour vos restaurations

Votre décision finale doit être guidée par le type de travail que votre laboratoire effectue le plus souvent.

- Si votre objectif principal est les restaurations standards à haut volume : Privilégiez la fiabilité, la taille de la chambre pour le débit, et une interface intuitive avec des programmes prédéfinis facilement accessibles.

- Si votre objectif principal est les cas esthétiques complexes (par exemple, bridges à grande portée, zircone) : Privilégiez un contrôle précis des vitesses de chauffage et de refroidissement, une uniformité de température exceptionnelle et une programmabilité avancée.

- Si votre objectif principal est un laboratoire en croissance avec des besoins diversifiés : Privilégiez un four polyvalent avec une large gamme d'options programmables pour s'adapter aux matériaux et techniques actuels et futurs.

Une évaluation approfondie de ces paramètres garantit que votre investissement aboutit à une base pour des résultats cliniques prévisibles et de haute qualité.

Tableau récapitulatif :

| Paramètre | Considérations clés |

|---|---|

| Température maximale | Doit atteindre jusqu'à 1200°C pour les céramiques modernes comme la zircone |

| Contrôle de la vitesse de chauffage | Ajustable de 10°C à 100°C/min pour éviter le choc thermique |

| Uniformité de la température | Assure une cuisson uniforme pour éviter la déformation et la distorsion |

| Systèmes de refroidissement | Refroidissement lent programmable pour réduire le stress et les microfissures |

| Programmabilité | Cycles de cuisson personnalisables pour différents matériaux |

| Précision de la température | Contrôle de haute précision avec des thermocouples fiables |

| Taille de la chambre | Dimensions adéquates (par exemple, φ85 x 55 mm) pour le débit des cas |

| Éléments chauffants | Matériaux durables comme le disiliciure de molybdène pour la longévité |

Améliorez votre laboratoire dentaire avec les solutions de fours à haute température avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD adaptés à un contrôle thermique précis. Nos capacités de personnalisation approfondies garantissent que votre four à porcelaine répond aux besoins expérimentaux uniques, améliorant la qualité des restaurations et l'efficacité du laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos exigences spécifiques et augmenter votre productivité !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi une ventilation adéquate est-elle importante dans les fours de frittage dentaire ? Assurez la qualité et la sécurité dans votre laboratoire

- Quels facteurs déterminent la qualité des restaurations en zircone frittée ? Matériau de base, équipement et technique

- Pourquoi un contrôle précis de la température est-il important dans les fours de frittage dentaire ?Garantir des restaurations dentaires parfaites

- Qu'est-ce qu'un four de frittage dentaire et à quoi sert-il ? Obtenez des restaurations dentaires de haute résistance

- Quels facteurs faut-il prendre en compte lors du choix d'un four de frittage dentaire ? Assurez la qualité et l'efficacité de votre laboratoire