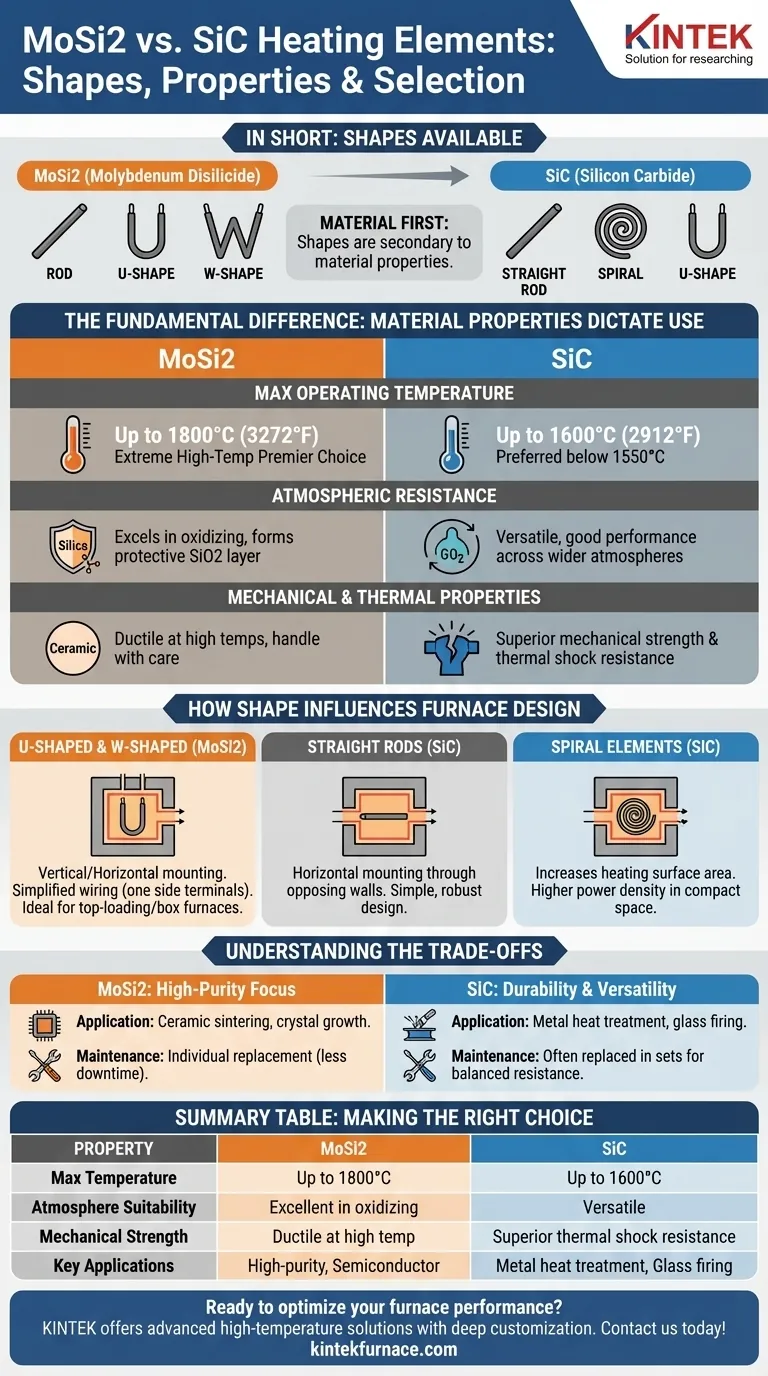

En bref, les éléments chauffants en disiliciure de molybdène (MoSi2) et en carbure de silicium (SiC) sont disponibles dans une gamme de formes standard et personnalisées conçues pour s'adapter à des configurations de four spécifiques. Le MoSi2 est couramment disponible sous forme de tiges, de formes en U et de formes en W. Les éléments SiC sont généralement produits sous forme de tiges droites, d'éléments en spirale et de formes en U, avec des formes personnalisées complexes également disponibles.

Le choix de la forme est secondaire par rapport à la décision plus critique de sélectionner le bon matériau. Les propriétés fondamentales du MoSi2 et du SiC – leur température maximale, leur compatibilité atmosphérique et leur résistance mécanique – dicteront quel matériau convient à votre application, ce qui réduira à son tour votre choix de formes disponibles.

La différence fondamentale : les propriétés des matériaux dictent l'utilisation

Avant de considérer la géométrie d'un élément chauffant, vous devez d'abord faire correspondre le matériau aux exigences de votre processus. Les propriétés physiques et chimiques du MoSi2 et du SiC sont distinctement différentes et régissent leur utilisation dans les fours industriels et de laboratoire.

Température de fonctionnement maximale

Le facteur de différenciation le plus important est la plage de température. Les éléments MoSi2 sont le premier choix pour les applications à très haute température, capables de fonctionner de manière fiable jusqu'à 1800°C (3272°F).

Les éléments SiC ont une température de fonctionnement maximale plus basse, généralement plafonnée autour de 1600°C (2912°F). Ils sont souvent préférés pour les processus qui fonctionnent constamment en dessous de 1550°C.

Résistance atmosphérique

Le MoSi2 excelle dans les atmosphères oxydantes. À haute température, il forme une couche protectrice et auto-cicatrisante de silice pure (SiO2) à sa surface, ce qui empêche une oxydation supplémentaire et prolonge sa durée de vie.

Le SiC est plus polyvalent et démontre de bonnes performances dans une gamme plus large d'atmosphères, y compris celles qui ne sont pas purement oxydantes. Sa robustesse en fait un choix fiable dans des environnements de processus plus variés.

Propriétés mécaniques et thermiques

Le SiC offre une résistance mécanique supérieure et une plus grande résistance aux chocs thermiques. Cela en fait un élément physiquement plus durable, en particulier pendant les cycles de chauffage et de refroidissement rapides.

Le MoSi2 est plus ductile à haute température que le SiC, mais c'est toujours un matériau céramique qui doit être manipulé avec soin. Sa principale force réside dans sa stabilité exceptionnelle et sa résistance à la dégradation aux températures de pointe.

Comment la forme influence la conception du four

Une fois que vous avez sélectionné le matériau approprié, la forme de l'élément devient un facteur critique dans la conception du four, influençant la distribution de la chaleur, les connexions électriques et la facilité d'entretien.

Formes courantes et leur but

Les éléments en forme de U et en forme de W, courants pour le MoSi2, sont conçus pour un montage vertical ou horizontal. Leur principal avantage est que les deux bornes électriques se trouvent d'un seul côté, ce qui simplifie la construction et le câblage du four, en particulier pour les fours à chargement par le haut ou les fours à moufle.

Les tiges droites, un standard pour le SiC, sont simples, robustes et généralement montées horizontalement à travers les parois opposées du four. Il s'agit d'une conception simple pour de nombreux types de fours courants.

Les éléments en spirale, principalement observés avec le SiC, sont conçus pour augmenter la surface de chauffe dans un volume compact. Cela permet une densité de puissance plus élevée et un transfert de chaleur plus efficace dans les conceptions à espace contraint.

Personnalisation et dimensions

Les éléments chauffants ne sont pas des composants universels. Ils sont spécifiés avec des dimensions précises pour assurer un ajustement et des performances appropriés, notamment :

- Zone de chauffe (D1/Le) : Le diamètre et la longueur de la section de chauffe active.

- Zone de refroidissement (D2/Lu) : Le diamètre et la longueur des extrémités des bornes, qui fonctionnent à une température plus basse.

- Distance centrale (A) : L'espacement entre les branches d'un élément en forme de U ou en forme de W.

Ces dimensions peuvent être personnalisées pour répondre aux exigences exactes de votre chambre de four.

Comprendre les compromis

Le choix d'un élément chauffant implique d'équilibrer les performances, le coût et les contraintes opérationnelles. Peser objectivement ces facteurs est essentiel pour un succès à long terme.

Application et coût

Le MoSi2 est la norme pour les processus à haute pureté et à haute température comme le frittage de céramique, la croissance cristalline et la fabrication de semi-conducteurs. Son coût est justifié par ses capacités de température uniques.

Le SiC est un matériau polyvalent utilisé dans une vaste gamme d'applications, y compris le traitement thermique des métaux, la cuisson du verre et la production électronique, où sa durabilité et sa polyvalence offrent une excellente valeur.

Maintenance et durée de vie

Une différence opérationnelle significative réside dans la maintenance. Les éléments MoSi2 peuvent généralement être remplacés individuellement en cas de défaillance, minimisant ainsi les temps d'arrêt et les coûts de remplacement.

Dans de nombreuses conceptions, les éléments SiC peuvent devoir être remplacés par ensembles pour maintenir une résistance électrique équilibrée dans le four. Comprendre comment utiliser les éléments dans leurs limites spécifiées est essentiel pour prolonger la durée de vie de l'un ou l'autre type.

Faire le bon choix pour votre application

Pour sélectionner le bon élément, commencez par la température et l'atmosphère de votre processus, puis considérez la disposition physique de votre four.

- Si votre objectif principal est un fonctionnement à très haute température (au-dessus de 1600°C) dans une atmosphère oxydante : Le MoSi2 est le choix définitif et souvent le seul.

- Si votre objectif principal est la polyvalence opérationnelle et la résistance aux chocs thermiques en dessous de 1600°C : Le SiC offre une durabilité mécanique supérieure et convient à une gamme plus large de conditions atmosphériques.

- Si votre objectif principal est de simplifier le câblage du four et de permettre le remplacement individuel des éléments : Les éléments MoSi2 en forme de U ou en forme de W offrent un avantage distinct en termes de facilité d'entretien.

En fin de compte, la sélection du bon élément chauffant consiste à aligner les forces inhérentes du matériau avec les exigences précises de votre processus thermique.

Tableau récapitulatif :

| Propriété | Éléments chauffants MoSi2 | Éléments chauffants SiC |

|---|---|---|

| Température max | Jusqu'à 1800°C | Jusqu'à 1600°C |

| Formes courantes | Tige, en forme de U, en forme de W | Tige droite, spirale, en forme de U |

| Compatibilité atmosphérique | Excellent en oxydant | Polyvalent dans diverses atmosphères |

| Résistance mécanique | Ductile à haute température | Résistance supérieure aux chocs thermiques |

| Applications clés | Processus de haute pureté, semi-conducteurs | Traitement thermique des métaux, cuisson du verre |

Prêt à optimiser les performances de votre four ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours avancées à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, avec de fortes capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous travailliez avec des éléments MoSi2 ou SiC, nous pouvons vous aider à sélectionner la forme et le matériau parfaits pour une efficacité et une durabilité maximales. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut améliorer vos processus de laboratoire !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température