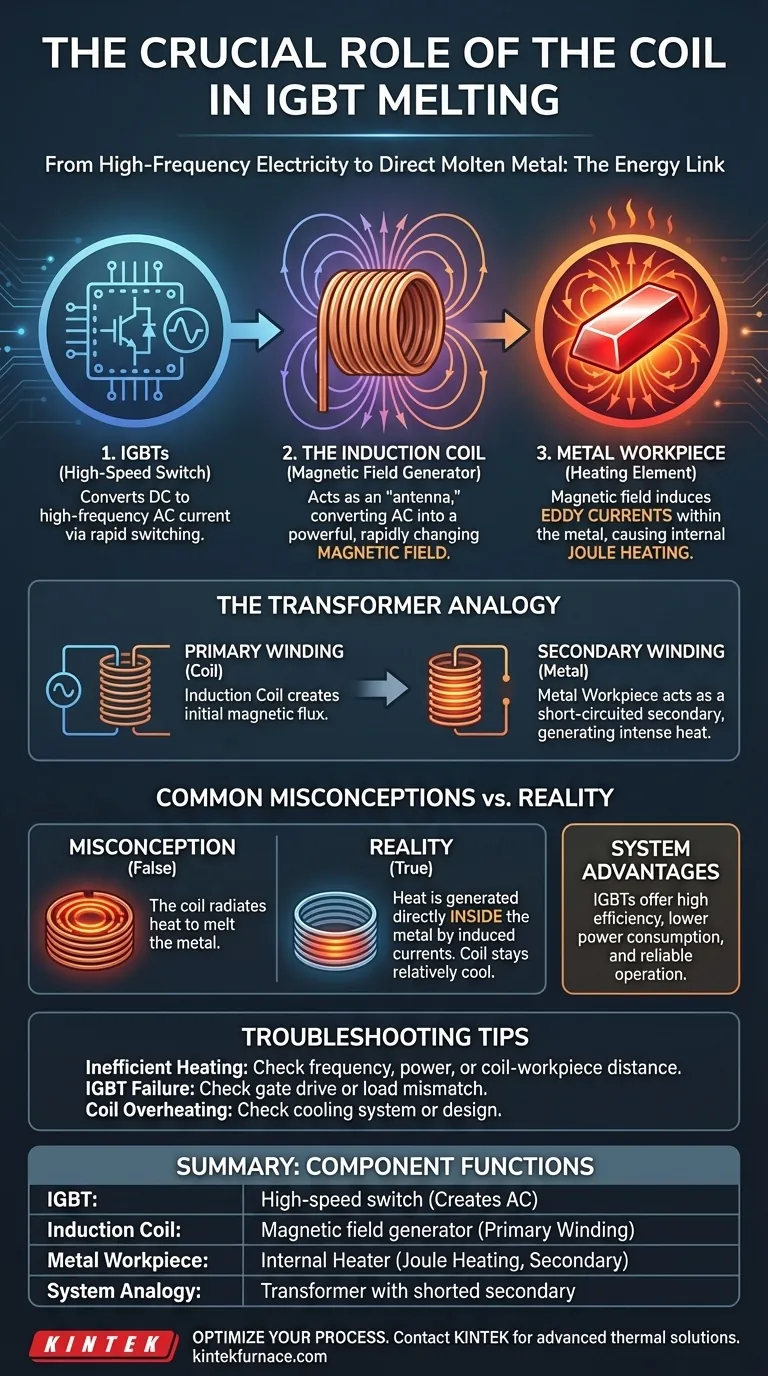

Dans un système de fusion par induction basé sur IGBT, le rôle principal de la bobine est d'agir comme une antenne, convertissant le courant électrique haute fréquence du circuit IGBT en un champ magnétique puissant et rapidement changeant. C'est ce champ magnétique qui induit directement la chaleur dans le métal en fusion, sans aucun contact physique. La bobine elle-même ne chauffe pas par conception ; elle est le lien crucial qui transfère l'énergie de l'alimentation électrique à la pièce à usiner.

Le principe fondamental n'est pas que la bobine génère de la chaleur, mais qu'elle génère un champ magnétique. Le rôle de l'IGBT est d'alimenter la bobine avec un courant haute fréquence, et le rôle de la bobine est d'utiliser ce courant pour créer le champ qui induit des courants de Foucault générateurs de chaleur dans le métal cible.

Comment le système fonctionne : de l'électricité au métal en fusion

Un système de fusion IGBT est une méthode très efficace pour convertir l'énergie électrique en énergie thermique. Ce processus peut être décomposé en quelques étapes clés, la bobine jouant un rôle central dans le transfert d'énergie.

L'IGBT comme interrupteur haute vitesse

Le processus commence avec le Transistor Bipolaire à Grille Isolée (IGBT). Un IGBT est un puissant dispositif semi-conducteur qui agit comme un interrupteur électronique extrêmement rapide et efficace.

Un circuit de commande, appelé pilote de grille, indique à l'IGBT de s'allumer et de s'éteindre des milliers de fois par seconde. Cette commutation rapide est ce qui génère un courant alternatif (CA) haute fréquence.

La bobine comme générateur de champ magnétique

Ce courant alternatif haute fréquence est ensuite acheminé vers la bobine d'induction, qui est généralement constituée de tubes de cuivre creux. Lorsque le courant circule dans la bobine, il génère un champ magnétique fort et rapidement changeant dans l'espace à l'intérieur et autour d'elle.

La pièce métallique à faire fondre (la "pièce à usiner" ou la "charge") est placée à l'intérieur de ce champ magnétique, mais elle ne touche pas la bobine.

Le métal comme élément chauffant

Selon les lois de l'induction électromagnétique, ce champ magnétique changeant induit de puissants courants électriques dans la pièce métallique conductrice. Ce sont des courants de Foucault.

Parce que le métal a une résistance électrique, ces courants de Foucault tourbillonnants génèrent une chaleur immense par un processus appelé chauffage Joule. C'est le même principe qui fait rougir l'élément chauffant d'une cuisinière. La chaleur est générée à l'intérieur du métal lui-même, ce qui conduit à une fusion rapide et efficace.

Comprendre l'analogie clé : un transformateur

La relation entre la bobine et la pièce à usiner est mieux comprise comme celle d'un transformateur. Cela fournit un modèle mental clair pour l'ensemble du système.

La bobine est l'enroulement primaire

La bobine d'induction, connectée à l'alimentation IGBT, agit comme l'enroulement primaire du transformateur. Son rôle est de créer le flux magnétique initial.

Le métal est l'enroulement secondaire

La pièce métallique agit comme l'enroulement secondaire. Le champ magnétique de la bobine primaire se "lie" à la pièce à usiner, induisant les courants de Foucault.

Le métal est aussi la résistance

Crucialement, la pièce à usiner agit également comme sa propre résistance. C'est comme si vous preniez l'enroulement secondaire d'un transformateur et le court-circuitiez. Le courant induit circule contre la résistance inhérente du métal, ce qui produit la chaleur intense nécessaire à la fusion.

Idées fausses courantes et avantages du système

Comprendre les rôles distincts de chaque composant permet de clarifier l'efficacité et les avantages de cette technologie.

Idée fausse : La bobine chauffe le métal

Une erreur courante est de penser que la bobine rayonne de la chaleur comme un brûleur conventionnel. En réalité, la bobine reste relativement froide et est souvent refroidie par eau pour dissiper sa propre petite quantité de chaleur résistive. La chaleur est générée directement et intérieurement dans la pièce à usiner par les courants de Foucault.

L'avantage des IGBT

L'utilisation d'IGBT pour alimenter la bobine offre des avantages significatifs. Leur vitesse de commutation élevée et leur efficacité signifient moins d'énergie gaspillée sous forme de chaleur dans l'électronique de commande elle-même. Cela conduit à une consommation d'énergie plus faible et à des circuits de commande plus simples et plus fiables par rapport aux technologies plus anciennes.

Application à votre système

Comprendre ces principes vous permet de mieux diagnostiquer les problèmes et d'optimiser les performances.

- Si vous rencontrez un chauffage inefficace : Le problème peut ne pas être la bobine elle-même, mais la fréquence ou la puissance fournie par le circuit IGBT, ou une distance de couplage incorrecte entre la bobine et la pièce à usiner.

- Si vos IGBT tombent en panne : Cela pourrait indiquer des problèmes dans le circuit d'attaque de grille ou une inadéquation entre l'alimentation électrique et la charge présentée par la combinaison bobine et pièce à usiner.

- Si votre bobine surchauffe : C'est un problème grave, indiquant soit une défaillance de son système de refroidissement, soit un défaut de conception provoquant des pertes résistives excessives.

En considérant le système comme un transformateur piloté par IGBT, vous pouvez attribuer correctement les fonctions aux composants et dépanner les problèmes beaucoup plus efficacement.

Tableau récapitulatif :

| Composant | Fonction principale dans la fusion IGBT |

|---|---|

| IGBT | Agit comme un interrupteur haute vitesse pour créer un courant CA haute fréquence. |

| Bobine d'induction | Convertit le courant haute fréquence en un champ magnétique rapidement changeant. |

| Pièce métallique | Chauffe intérieurement via des courants de Foucault induits (chauffage Joule) par le champ magnétique. |

| Analogie du système | Fonctionne comme un transformateur, avec la bobine comme enroulement primaire et le métal comme secondaire court-circuité. |

Vous rencontrez des problèmes de chauffage inefficace ou de défaillance de composants dans votre processus de fusion ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions thermiques avancées. Notre expertise dans les systèmes à haute température, y compris les configurations de chauffage par induction personnalisées, garantit que vous obtenez précisément les performances que votre application exige.

Laissez-nous vous aider à optimiser votre processus avec des équipements fiables et à haute efficacité. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment fonctionne la fusion par induction sous vide ? Obtenez des alliages ultra-purs et haute performance

- Quelles sont les principales applications des fours de fusion par induction sous vide (VIM) ? Atteignez une pureté métallique inégalée pour les industries critiques

- Quelles sont les principales caractéristiques et avantages d'un four de fusion par induction sous vide ? Obtenez une production de métaux de haute pureté

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quels sont les avantages de la fusion par induction sous vide ? Obtenez une pureté supérieure pour les alliages haute performance