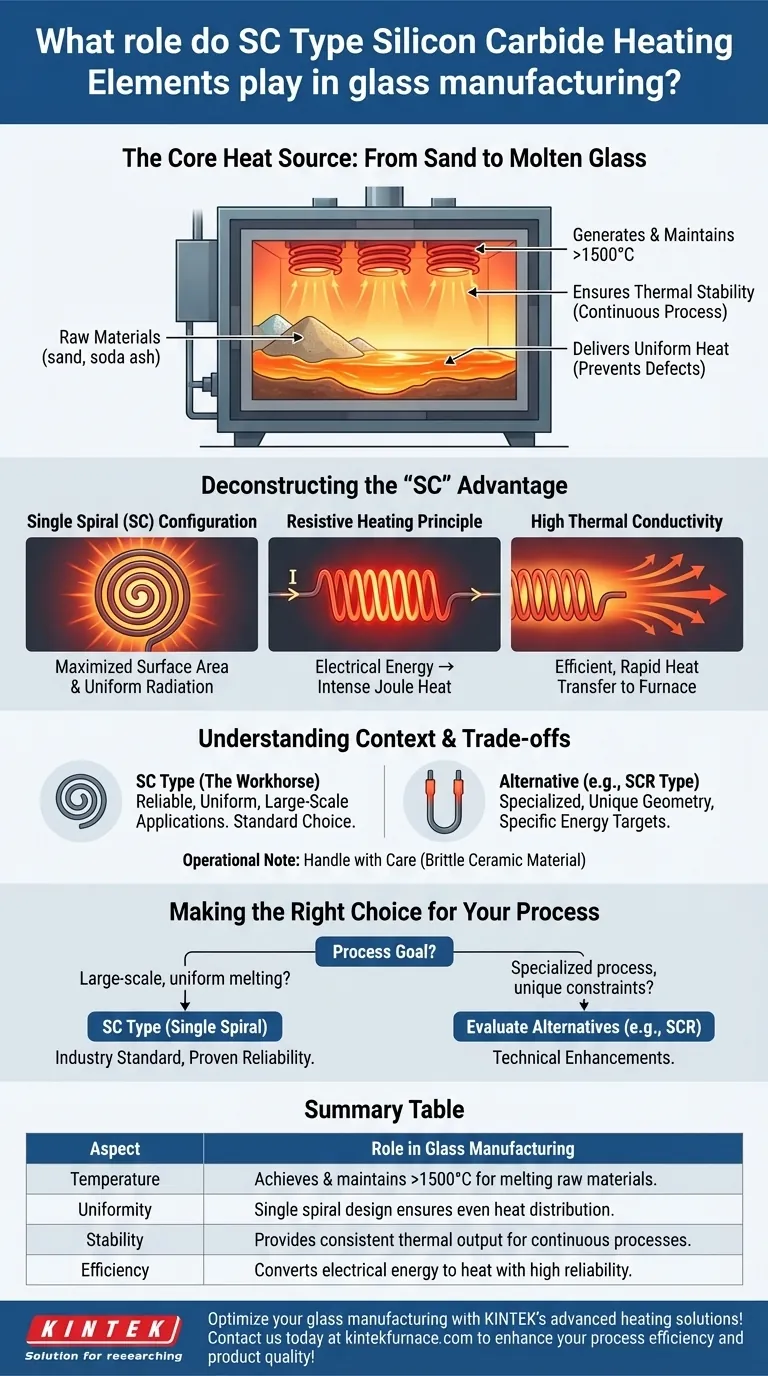

Dans la fabrication du verre, les éléments chauffants en carbure de silicium (SiC) de type SC servent de source de chaleur principale à l'intérieur des fours industriels. Ils sont responsables de la génération et du maintien des températures extrêmement élevées et stables nécessaires pour faire fondre les matières premières en verre en fusion et les maintenir malléables pour les processus de formage. Leur conception spécifique garantit que cette chaleur est délivrée de manière uniforme et efficace, ce qui est essentiel pour la qualité du produit final.

La désignation "SC" fait référence à la configuration en Spirale Simple de l'élément. Cette conception est la clé de sa performance, lui permettant de fournir la chaleur uniforme et à haute température requise pour une fusion et un formage du verre constants, convertissant directement l'énergie électrique en énergie thermique avec une grande fiabilité et un contrôle précis.

Le rôle fondamental : du sable au verre en fusion

Le voyage des matières premières comme le sable jusqu'au produit verrier fini dépend entièrement d'une gestion thermique précise. Les éléments SiC de type SC sont la technologie habilitante pour cette étape critique.

Atteindre les températures de fusion critiques

La production de verre nécessite des températures dépassant souvent 1500°C (2732°F). Le carbure de silicium est un matériau céramique capable de résister à ces conditions extrêmes et de fonctionner de manière fiable pendant de longues périodes, ce qui en fait un choix idéal pour le chauffage des fours.

Assurer la stabilité thermique

Les processus impliquant du verre en fusion peuvent être continus, se déroulant sur des jours ou des semaines. La durabilité inhérente des éléments SiC fournit la stabilité thermique nécessaire pour maintenir un bain de fusion constant, prévenant les défauts et assurant la continuité du processus.

L'importance du chauffage uniforme

Toute variation de température à l'intérieur du four peut créer des contraintes, des bulles ou d'autres imperfections dans le produit verrier final. La conception en spirale simple et la conductivité thermique élevée des éléments SC travaillent ensemble pour rayonner la chaleur uniformément, minimisant les différences de température dans tout le four.

Décortiquer l'avantage "SC"

L'efficacité de ces éléments n'est pas un hasard ; elle est le résultat direct de leurs propriétés matérielles et de leur conception physique.

La configuration en spirale simple (SC)

Le "SC" dans le nom signifie Spirale Simple (Single Spiral). Cette conception maximise la surface de rayonnement thermique de l'élément dans un facteur de forme compact et robuste, le rendant particulièrement efficace pour les fours de type boîte et chariot courants dans l'industrie du verre.

Le principe du chauffage par résistance

Le carbure de silicium possède une résistance électrique contrôlée. Lorsqu'un courant électrique élevé traverse l'élément, cette résistance provoque son échauffement intense (un effet connu sous le nom d'effet Joule). Cela permet la conversion directe et efficace de l'énergie électrique en énergie thermique utilisable.

Haute conductivité thermique

Une fois que la chaleur est générée à l'intérieur de l'élément, l'excellente conductivité thermique du matériau permet son transfert et son rayonnement efficaces dans la chambre du four. C'est cette propriété qui assure une distribution de la chaleur à la fois rapide et uniforme.

Comprendre les compromis et les alternatives

Bien que le type SC soit une technologie dominante, il est essentiel de comprendre sa place dans le paysage plus large du chauffage industriel.

Le type SC dans son contexte

L'élément SC (Spirale Simple) est le cheval de bataille de l'industrie. Il est apprécié pour sa conception simple, sa fiabilité et son excellente performance dans les applications où une zone de chauffage grande et uniforme est l'exigence principale.

Considérer les alternatives : le type SCR

D'autres configurations existent, comme le type SCR. La conception SCR est souvent une amélioration d'une tige en forme de U, conçue pour des exigences techniques spécifiques qui peuvent impliquer différents profils d'efficacité énergétique ou des géométries de four uniques.

Considérations opérationnelles

Les éléments SC offrent des avantages pratiques tels qu'un câblage pratique et des performances prévisibles. Cependant, en tant que composants céramiques, ils sont cassants et nécessitent une manipulation prudente lors de l'installation et de la maintenance pour éviter les chocs mécaniques ou les fractures.

Faire le bon choix pour votre processus

La sélection d'un élément chauffant doit s'aligner sur les objectifs et les contraintes spécifiques de votre opération de fabrication du verre.

- Si votre objectif principal est la fusion à grande échelle et uniforme : Le type SC (Spirale Simple) est la norme de l'industrie, prouvée pour sa fiabilité et sa distribution de chaleur supérieure dans les applications de grands fours.

- Si votre objectif principal est un processus spécialisé avec des contraintes géométriques uniques ou des objectifs d'efficacité énergétique avancés : Il est judicieux d'évaluer d'autres configurations, telles que le type SCR, qui sont conçues pour des améliorations techniques spécifiques.

En fin de compte, la compréhension des principes de conception derrière vos éléments chauffants vous permet d'optimiser les performances du four et d'assurer la qualité du produit final.

Tableau récapitulatif :

| Aspect | Rôle dans la fabrication du verre |

|---|---|

| Température | Atteint et maintient >1500°C pour la fusion des matières premières. |

| Uniformité | La conception en spirale simple assure une distribution uniforme de la chaleur pour prévenir les défauts. |

| Stabilité | Fournit une sortie thermique constante pour les processus continus à long terme. |

| Efficacité | Convertit l'énergie électrique en chaleur avec une grande fiabilité et un contrôle précis. |

Optimisez votre fabrication du verre avec les solutions de chauffage avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent des solutions précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre processus et la qualité de vos produits !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables