À la base, un four de cémentation sous vide est un système de traitement thermique avancé conçu pour effectuer bien plus que de la simple cémentation. Ses fonctions principales incluent la cémentation basse pression (CBP), la carbonitruration, et la trempe subséquente à l'huile ou au gaz à haute pression pour créer des surfaces extrêmement dures et résistantes à l'usure sur les composants. Cependant, son contrôle précis de la température et de l'atmosphère en fait une plateforme très polyvalente pour un large éventail de processus thermiques.

La véritable valeur d'un four de cémentation sous vide ne réside pas seulement dans sa capacité à cémenter, mais dans sa capacité à fonctionner comme un centre de traitement thermique multi-processus. Il permet l'exécution de processus complexes et séquentiels au sein d'un cycle unique et sans contamination, offrant un niveau de précision et de qualité des pièces que les fours atmosphériques traditionnels ne peuvent égaler.

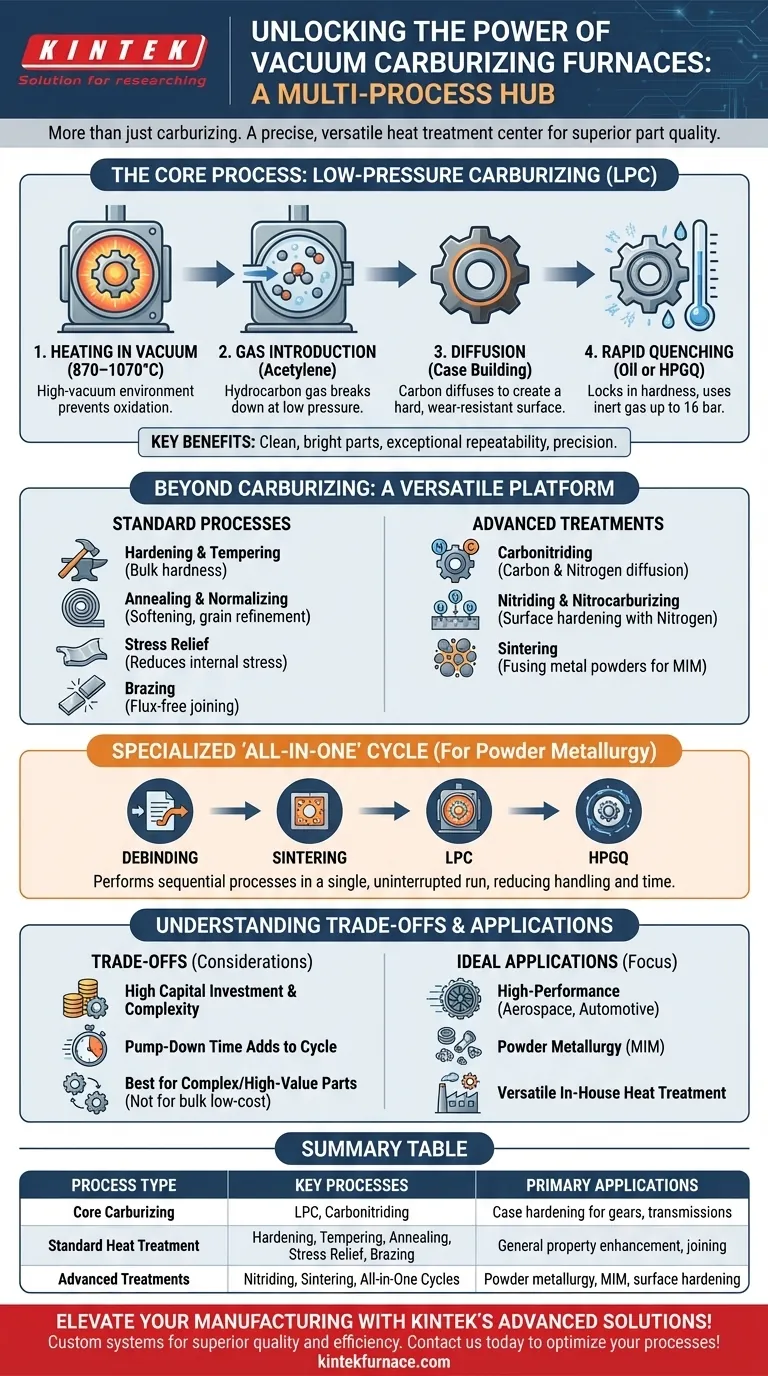

Le processus principal : Cémentation Basse Pression (CBP)

Le processus caractéristique de ce four est la cémentation sous vide ou Basse Pression (CBP). Cette technique moderne de cémentation est fondamentalement différente des méthodes traditionnelles.

Comment fonctionne la CBP

Le processus commence par le chauffage des composants en acier dans une chambre à vide poussé, généralement entre 870 et 1070°C (1600 et 1950°F).

Une fois à température, un gaz hydrocarboné comme l'acétylène est introduit à très basse pression (quelques millibars). Ce gaz se décompose, permettant au carbone élémentaire de diffuser dans la surface de l'acier.

Ce cycle d'introduction de gaz et de diffusion est répété pour construire précisément une couche riche en carbone, connue sous le nom de "couche cémentée", à une profondeur spécifiée.

Le rôle critique de la trempe

L'ajout de carbone ne fait que préparer le matériau. Pour obtenir la dureté souhaitée, les pièces doivent être rapidement refroidies, ou trempées.

Les fours sous vide intègrent cette étape de manière transparente, en utilisant soit une trempe à l'huile submergée, soit, plus communément, une trempe au gaz à haute pression (HPGQ) avec des gaz inertes comme l'azote ou l'hélium à des pressions allant jusqu'à 16 bars.

Avantages clés du processus CBP

L'environnement sous vide empêche l'oxydation de surface, ce qui donne des pièces propres et brillantes qui ne nécessitent souvent aucun nettoyage post-traitement.

Le contrôle par microprocesseur de l'ensemble du cycle garantit que chaque lot est traité avec une répétabilité et une précision exceptionnelles, ce qui est essentiel pour les industries de haute performance comme l'aérospatiale.

Au-delà de la cémentation : une plateforme multi-processus

La capacité d'un four sous vide à contrôler précisément la température et l'atmosphère le rend adapté à un large éventail de processus thermiques, consolidant le travail de plusieurs machines en une seule.

Processus de traitement thermique standard

Parce qu'il s'agit fondamentalement d'une chambre à vide à haute température, le four peut facilement exécuter des processus standard tels que :

- Trempe et revenu : Atteindre une dureté et une ténacité spécifiques du matériau en vrac.

- Recuit et normalisation : Ramollir le matériau ou affiner la structure du grain.

- Détensionnement : Réduire les contraintes internes causées par la fabrication ou le soudage.

- Brasage : Joindre des matériaux à l'aide d'un métal d'apport dans un environnement propre et sans flux.

Traitements de surface et de matériaux avancés

Les capacités du four s'étendent à d'autres processus sophistiqués :

- Carbonitruration : Similaire à la cémentation, mais le carbone et l'azote sont diffusés dans la surface pour une résistance accrue à l'usure et à la fatigue.

- Nitruration et nitrocarburation : Processus de durcissement de surface qui utilisent principalement l'azote.

- Frittage : Fusion de poudres métalliques en une masse solide, souvent utilisée dans le moulage par injection de métal (MIM) et la métallurgie des poudres.

Cycles "tout-en-un" spécialisés

Un avantage unique pour la métallurgie des poudres est la possibilité d'exécuter un cycle "tout-en-un". Le four peut effectuer le déliantage, le frittage, la cémentation basse pression et la trempe au gaz à haute pression séquentiellement en une seule exécution ininterrompue, réduisant considérablement la manipulation et le temps de cycle total.

Comprendre les compromis

Bien que puissante, cette technologie n'est pas la solution universelle pour tous les besoins de traitement thermique. L'objectivité exige de reconnaître ses compromis spécifiques.

Coût et complexité de l'équipement

Les fours sous vide représentent un investissement en capital important par rapport aux fours atmosphériques conventionnels. Ils nécessitent des systèmes de pompes à vide sophistiqués, des commandes avancées (PLC, SCADA) et une maintenance spécialisée.

Considérations relatives au temps de cycle

Le temps nécessaire pour pomper la chambre jusqu'à un vide poussé doit être pris en compte dans le temps de cycle total. Pour des processus simples et en une seule étape, cela peut parfois rendre le temps global plus long qu'un équivalent atmosphérique.

Adéquation du processus

La cémentation sous vide est idéale pour les géométries complexes et les composants de grande valeur où la précision, la propreté et l'absence d'oxydation de surface sont essentielles. Pour le traitement en vrac simple de pièces à faible coût, les fours atmosphériques traditionnels peuvent être plus économiques.

Faire le bon choix pour votre application

Le choix du bon processus thermique dépend entièrement de votre objectif final.

- Si votre objectif principal est les composants haute performance (par exemple, engrenages aérospatiaux, transmissions automobiles) : L'uniformité supérieure du boîtier, la propreté et la répétabilité du processus de la CBP sont le choix définitif.

- Si votre objectif principal est les pièces de métallurgie des poudres : La capacité du four à effectuer un cycle "tout-en-un" du frittage au durcissement offre une efficacité et une intégrité des pièces inégalées.

- Si votre objectif principal est le traitement thermique polyvalent en interne : Un four sous vide consolide de nombreux processus en une seule machine, offrant une flexibilité maximale pour une gamme diversifiée de pièces de haute qualité.

En fin de compte, un four de cémentation sous vide vous offre un niveau de contrôle de processus et de qualité des pièces essentiel pour la fabrication moderne et de haute spécification.

Tableau récapitulatif :

| Type de processus | Processus clés | Applications principales |

|---|---|---|

| Cémentation principale | Cémentation basse pression (CBP), Carbonitruration | Durcissement de surface pour les engrenages, les transmissions dans l'aérospatiale et l'automobile |

| Traitement thermique standard | Trempe, revenu, recuit, détensionnement, brasage | Amélioration générale des propriétés des matériaux, assemblage |

| Traitements avancés | Nitruration, frittage, cycles tout-en-un | Métallurgie des poudres, MIM, durcissement de surface |

Améliorez votre fabrication avec les solutions de fours à haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons à divers laboratoires des systèmes sur mesure tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, offrant une qualité de pièce et une efficacité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser vos processus de traitement thermique !

Guide Visuel

Produits associés

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Pourquoi un four sous vide maintient-il le vide pendant le refroidissement ? Protéger les pièces de l'oxydation et contrôler la métallurgie

- Quelles sont les caractéristiques technologiques qui améliorent l'efficacité des fours sous vide ? Améliorez les performances grâce à un contrôle avancé et des économies d'énergie

- Quel rôle le four de frittage sous vide joue-t-il dans la formation de la structure « noyau-bord » dans les cermets Ti(C,N)-FeCr ?