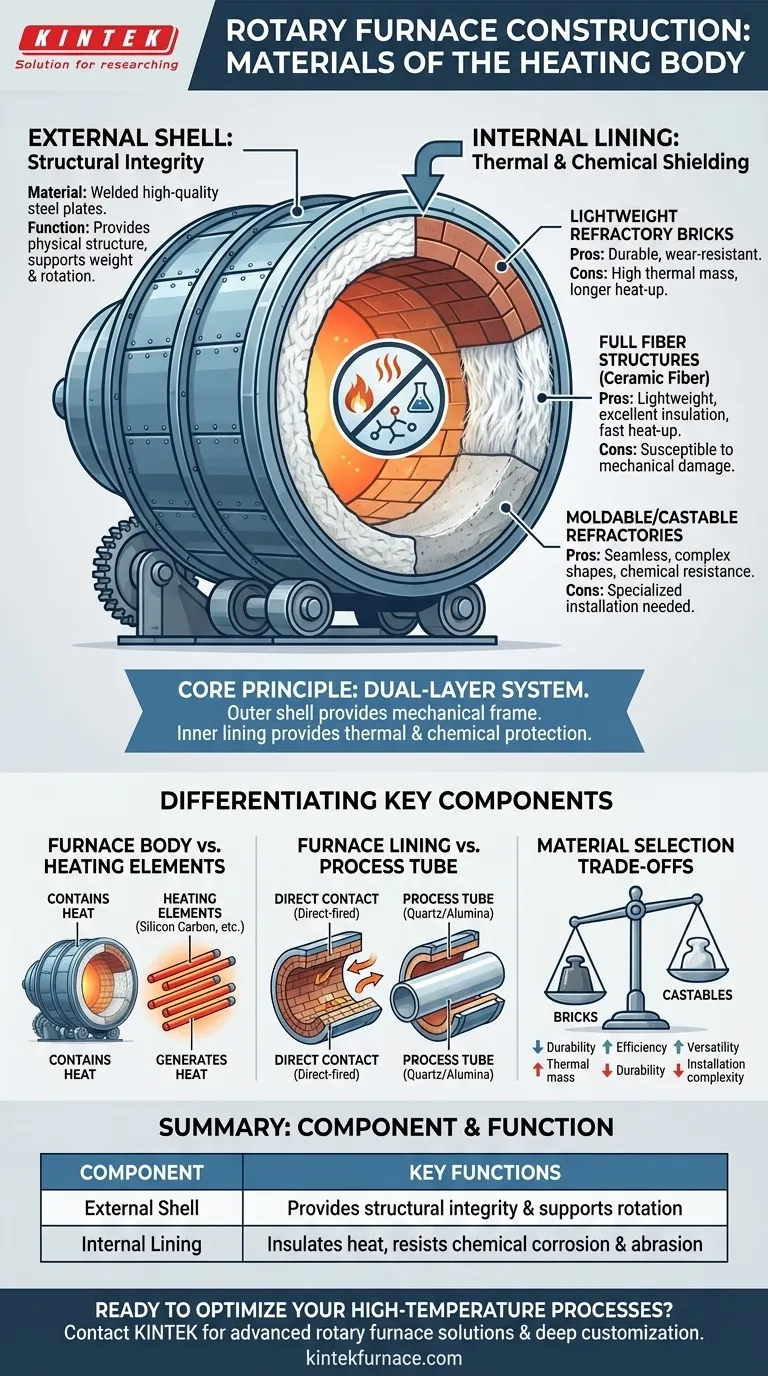

Au cœur, le corps de chauffe d'un four rotatif est un système à double couche. La structure externe est construite pour la résistance mécanique à l'aide de plaques d'acier soudées, tandis que le revêtement interne critique du four est construit à partir de matériaux réfractaires spécialisés conçus pour contenir la chaleur extrême et résister à la corrosion chimique. Ces matériaux internes comprennent généralement des briques réfractaires légères ou des structures entièrement en fibres avancées.

Le principe essentiel est une division du travail : une coque extérieure en acier fournit le cadre structurel et l'intégrité mécanique pour la rotation, tandis qu'un revêtement réfractaire intérieur assure l'isolation thermique et la protection chimique requises pour le traitement à haute température.

L'anatomie du corps d'un four rotatif

Pour comprendre les performances et la durabilité du four, vous devez examiner sa construction comme deux composants distincts mais complémentaires : la coque externe et le revêtement interne.

La coque externe : Intégrité structurelle

Le corps principal, ou coque, d'un four rotatif est un grand cylindre. Le rôle principal de ce composant est de fournir la structure physique du four.

Il est généralement fabriqué par soudage de plaques d'acier de haute qualité. Cette construction garantit que le four possède la rigidité nécessaire pour supporter son propre poids, le poids du revêtement réfractaire et le matériau traité, tout en supportant les contraintes mécaniques de la rotation continue.

Le revêtement interne : Blindage thermique et chimique

Le revêtement du four est le véritable cœur de l'opération thermique. Il se situe à l'intérieur de la coque en acier et remplit deux fonctions critiques : isoler la coque des températures extrêmes et la protéger des attaques chimiques ou de l'abrasion par le matériau de procédé.

Le choix du matériau de revêtement est dicté par l'application spécifique du four, mais les options les plus courantes comprennent :

- Briques d'isolation réfractaires légères : C'est un choix traditionnel et robuste, offrant une bonne durabilité et une bonne résistance à l'usure.

- Structures entièrement en fibres : Les fours modernes utilisent souvent une isolation en fibre céramique. Ce matériau est extrêmement léger et offre une isolation thermique supérieure, ce qui entraîne une meilleure efficacité énergétique et des temps de montée en température plus rapides.

- Réfractaires moulables ou coulables : Ce sont des matériaux semblables à du ciment qui sont appliqués pour former un revêtement solide et sans joint. Ils sont excellents pour créer des formes complexes et offrent une résistance élevée à l'infiltration chimique.

Différencier les composants clés du four

Il est facile de confondre le corps du four avec d'autres pièces internes. Une distinction claire est essentielle pour comprendre le système.

Corps du four par rapport aux éléments chauffants

Le corps du four et son revêtement sont conçus pour contenir la chaleur. Les éléments chauffants sont ceux qui génèrent la chaleur.

Ces éléments sont fabriqués à partir de matériaux présentant une résistance électrique élevée et une stabilité à la température, tels que des tiges en carbone de silicium, des tiges en molybdène de silicium ou du graphite. Ils sont installés à l'intérieur du four mais sont des composants séparés du revêtement lui-même.

Revêtement de four par rapport au tube de procédé

Dans d'autres types de fours, comme un four tubulaire, un tube de procédé séparé en quartz ou en alumine contient le matériau en cours de chauffage.

Dans un four rotatif à chauffage direct, cependant, la surface interne du revêtement du four est souvent le composant en contact direct avec le matériau de procédé. Cela rend le choix du matériau de revêtement encore plus critique, car il doit être chimiquement compatible avec la substance chauffée.

Comprendre les compromis dans la sélection des matériaux

Le choix entre les briques réfractaires, les fibres ou les coulables n'est pas arbitraire ; c'est une décision calculée basée sur l'équilibre entre la performance, le coût et les exigences opérationnelles.

Briques réfractaires : Durabilité par rapport à la masse thermique

Les briques sont exceptionnellement durables et résistantes à l'abrasion mécanique, ce qui les rend idéales pour les applications exigeantes. Cependant, elles sont lourdes et possèdent une masse thermique élevée, ce qui signifie que le four met plus de temps à chauffer et à refroidir, ce qui peut affecter l'efficacité énergétique.

Structures entièrement en fibres : Efficacité par rapport à la susceptibilité

Un revêtement entièrement en fibre offre une isolation exceptionnelle et une faible masse thermique, permettant des cycles de chauffage rapides et une réduction de la consommation d'énergie. Le compromis est que ces matériaux peuvent être plus sensibles aux dommages mécaniques et peuvent ne pas convenir aux processus impliquant des matériaux très abrasifs ou corrosifs.

Réfractaires moulables/coulables : Polyvalence par rapport à l'installation

Les matériaux coulables offrent l'avantage significatif de former un revêtement sans joint et sans couture, ce qui est idéal pour prévenir les fuites et s'adapter aux géométries complexes du four. Cependant, leur installation nécessite une expertise spécialisée, un mélange précis et des procédures de durcissement contrôlées pour garantir l'intégrité à long terme.

Faire le bon choix pour votre application

La sélection de la construction de four appropriée dépend entièrement des exigences de votre processus. Les matériaux utilisés dans le revêtement sont le reflet direct de l'objectif visé par le four.

- Si votre objectif principal est de traiter des matériaux abrasifs et à grand volume : Un revêtement de brique réfractaire dense et durable est le choix le plus fiable.

- Si votre objectif principal est l'efficacité énergétique et le cyclage thermique rapide : Une structure légère entièrement en fibre offrira des performances supérieures.

- Si votre objectif principal est de contenir des matériaux hautement corrosifs ou des formes de procédé uniques : Un réfractaire coulé ou moulable spécialisé constitue la meilleure solution pour un revêtement sans couture et chimiquement résistant.

Comprendre cette construction à double couche d'une coque structurelle et d'un revêtement fonctionnel est la clé pour sélectionner, faire fonctionner et entretenir un four rotatif pour des performances optimales.

Tableau récapitulatif :

| Composant | Options de matériaux | Fonctions clés |

|---|---|---|

| Coque externe | Plaques d'acier soudées | Assure l'intégrité structurelle et supporte la rotation |

| Revêtement interne | Briques réfractaires légères, structures entièrement en fibres, réfractaires moulables/coulables | Isole la chaleur, résiste à la corrosion chimique et à l'abrasion |

Prêt à optimiser vos processus à haute température ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours rotatifs avancées. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par une solide capacité de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos conceptions de fours sur mesure peuvent améliorer l'efficacité et la durabilité de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux