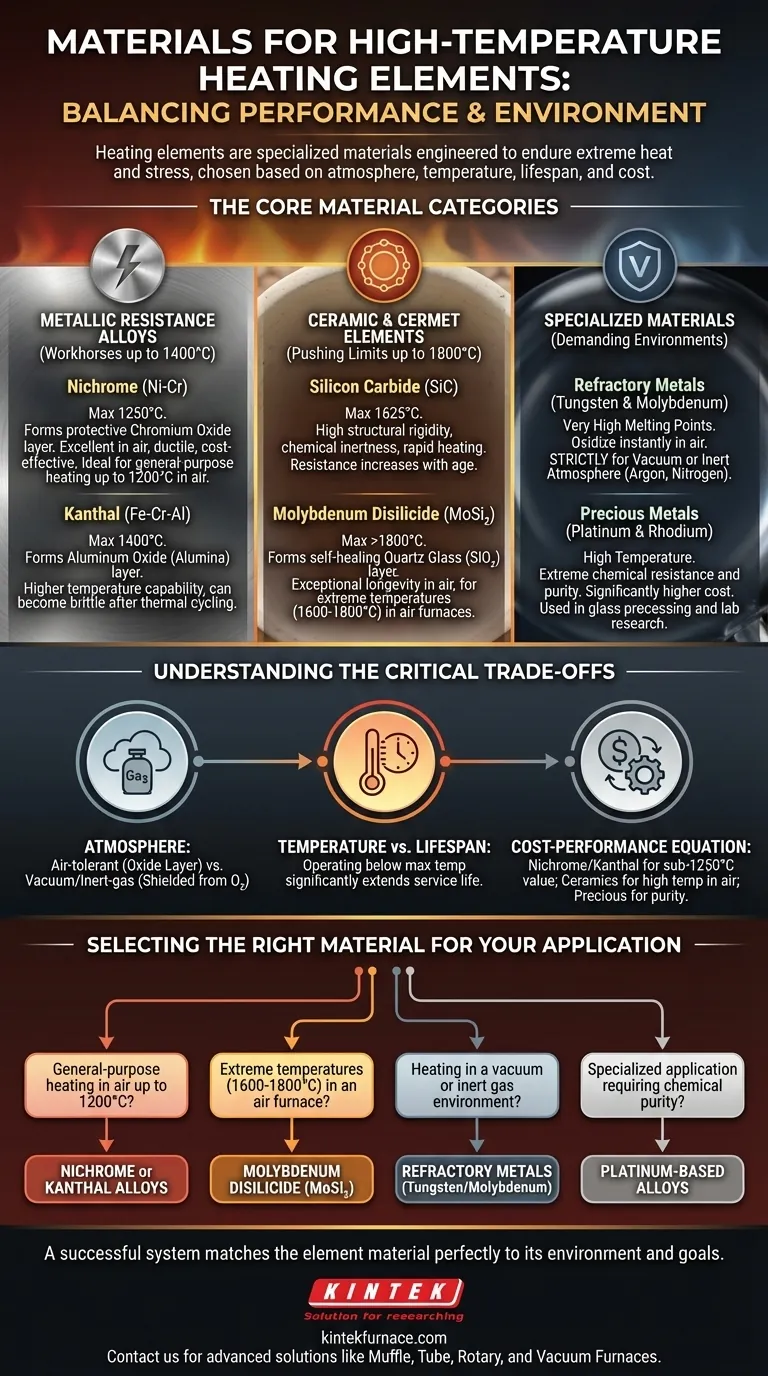

Dans les applications à haute température, les éléments chauffants ne sont pas fabriqués à partir de conducteurs courants, mais à partir de matériaux spécialisés conçus pour supporter des chaleurs et des contraintes extrêmes. Ces matériaux se répartissent principalement en trois catégories : les alliages métalliques résistifs comme le Nichrome et le Kanthal, les céramiques avancées comme le carbure de silicium, et les métaux réfractaires comme le tungstène, chacun étant choisi pour une combinaison unique de résistance à la chaleur, de durabilité et de stabilité environnementale.

Le choix d'un matériau d'élément chauffant ne consiste pas à trouver la seule "meilleure" option. C'est une décision d'ingénierie précise qui équilibre la température maximale requise par rapport à l'atmosphère de fonctionnement, la durée de vie et le coût global du système.

Les bêtes de somme : les alliages métalliques résistifs

Les alliages métalliques sont le choix le plus courant pour le chauffage industriel et commercial jusqu'à environ 1250°C (2280°F). Ils offrent un excellent équilibre entre performance, maniabilité et coût.

Nickel-Chrome (Nichrome)

Le Nichrome, généralement un alliage de 80% de nickel et 20% de chrome, est souvent considéré comme la norme de l'industrie. Sa principale force est la formation d'une couche protectrice et adhérente d'oxyde de chrome lorsqu'il est chauffé.

Cette couche d'oxyde empêche le matériau sous-jacent de s'oxyder davantage, conférant au Nichrome d'excellentes performances et une longue durée de vie à l'air. Il est également très ductile et facile à former en bobines.

Fer-Chrome-Aluminium (Kanthal)

Le Kanthal (un nom de marque pour les alliages Fe-Cr-Al) est une alternative de premier plan au Nichrome, capable d'atteindre des températures encore plus élevées, parfois jusqu'à 1400°C (2550°F).

Au lieu d'une couche d'oxyde de chrome, le Fe-Cr-Al forme une couche d'oxyde d'aluminium (alumine). Cette couche offre une protection supérieure à des températures plus élevées, mais peut rendre le matériau plus cassant après des cycles thermiques par rapport au Nichrome.

Repousser les limites : éléments en céramique et en cermet

Pour des températures dépassant les capacités des alliages métalliques, des éléments à base de céramique sont nécessaires. Ces matériaux peuvent fonctionner de manière fiable à l'air à des températures où même les meilleurs alliages échoueraient.

Disiliciure de Molybdène (MoSi₂)

Le MoSi₂ est un composite céramique-métallique (cermet) utilisé pour les fours à air à haute température les plus exigeants, capable de fonctionner au-dessus de 1800°C (3270°F).

Lorsqu'il est chauffé, il forme une couche protectrice de verre de quartz (dioxyde de silicium) à sa surface. Cette couche est auto-cicatrisante ; si elle se fissure, le matériau sous-jacent se réoxyde pour sceller la brèche, assurant une longévité exceptionnelle de l'élément.

Carbure de Silicium (SiC)

Les éléments en carbure de silicium sont connus pour leur grande rigidité structurelle et leur inertie chimique, ce qui leur permet d'être utilisés dans divers processus sans contaminer le produit.

Ils peuvent fonctionner à des températures très élevées (jusqu'à 1625°C / 2957°F) et ont une conductivité thermique élevée, permettant un chauffage rapide. Cependant, leur résistance électrique a tendance à augmenter avec l'âge, ce qui doit être pris en compte dans la conception de l'alimentation électrique.

Matériaux spécialisés pour environnements exigeants

Certaines applications ont des contraintes uniques, telles que l'absence d'oxygène ou la nécessité d'une pureté extrême, ce qui nécessite une autre classe de matériaux.

Métaux réfractaires (Tungstène & Molybdène)

Le tungstène et le molybdène ont des points de fusion exceptionnellement élevés mais s'oxyderont et échoueront presque instantanément s'ils sont chauffés en présence d'air.

Leur utilisation est donc strictement limitée aux fours sous vide ou à ceux avec une atmosphère inerte contrôlée (comme l'argon ou l'azote). Dans ces environnements, ils assurent un chauffage stable et fiable à haute température.

Métaux précieux (Platine & Rhodium)

Le platine et ses alliages avec le rhodium sont utilisés dans des applications très spécialisées, comme dans l'industrie du verre ou la recherche en laboratoire.

Leur principal avantage est leur résistance chimique et leur stabilité extrêmes, ce qui empêche la contamination du matériau chauffé. Cette performance a un coût significativement plus élevé, limitant leur utilisation aux applications où la pureté est primordiale.

Comprendre les compromis

Choisir le mauvais matériau est une erreur courante et coûteuse. La décision repose sur trois facteurs : l'atmosphère, la température et le coût.

Le rôle critique de l'atmosphère

C'est le facteur le plus important. L'utilisation d'un matériau comme le tungstène dans un four à air entraînera une défaillance immédiate.

Les matériaux tolérant l'air comme le Nichrome, le Kanthal, le SiC et le MoSi₂ sont conçus pour former une couche d'oxyde protectrice. Les matériaux pour vide/gaz inerte comme le tungstène et le molybdène n'ont pas cette capacité et doivent être protégés de l'oxygène.

Équilibrer température et durée de vie

Chaque élément chauffant a une température de fonctionnement maximale recommandée. Cependant, faire fonctionner un élément constamment à sa température de pointe absolue réduira considérablement sa durée de vie.

Pour une durée de vie et une fiabilité optimales, il est préférable de choisir un matériau dont la température maximale est significativement supérieure à votre température de fonctionnement prévue.

L'équation coût-performance

Le coût dicte souvent le choix final. Le Nichrome et le Kanthal offrent les meilleures performances pour leur coût dans la plage inférieure à 1250°C.

Les éléments céramiques comme le SiC et le MoSi₂ représentent un investissement initial plus élevé mais sont nécessaires pour atteindre des températures plus élevées dans l'air. Les métaux précieux et les métaux réfractaires sont réservés aux applications où leurs propriétés uniques sont non négociables.

Choisir le bon matériau pour votre application

Utilisez votre objectif principal pour guider votre sélection.

- Si votre objectif principal est le chauffage général à l'air jusqu'à 1200°C : Les alliages de Nichrome ou de Kanthal sont vos choix les plus fiables et les plus rentables.

- Si votre objectif principal est d'atteindre des températures extrêmes (1600-1800°C) dans un four à air : Le disiliciure de molybdène (MoSi₂) est le matériau supérieur en raison de ses propriétés auto-cicatrisantes.

- Si votre objectif principal est le chauffage sous vide ou dans une atmosphère de gaz inerte : Des métaux réfractaires comme le tungstène ou le molybdène sont nécessaires pour prévenir la défaillance oxydative.

- Si votre objectif principal est une application spécialisée nécessitant une pureté chimique, comme le traitement du verre : Les alliages à base de platine sont la norme, malgré leur coût élevé.

En fin de compte, un système haute température réussi est défini par la sélection du matériau d'élément parfaitement adapté à son environnement de fonctionnement et à ses objectifs de performance.

Tableau récapitulatif :

| Type de matériau | Matériaux clés | Température max (°C) | Caractéristiques clés |

|---|---|---|---|

| Alliages métalliques | Nichrome, Kanthal | Jusqu'à 1400 | Bonne résistance à l'oxydation, rentable, ductile |

| Céramiques/Cermets | SiC, MoSi₂ | Jusqu'à 1800 | Haute température à l'air, auto-cicatrisant, rigide |

| Métaux réfractaires | Tungstène, Molybdène | Très élevé | Pour vide/gaz inerte, point de fusion élevé |

| Métaux précieux | Platine, Rhodium | Élevé | Pureté extrême, résistance chimique |

Prêt à optimiser vos processus à haute température ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées comme les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément aux exigences uniques de divers laboratoires. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants peuvent améliorer votre efficacité et votre fiabilité !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité