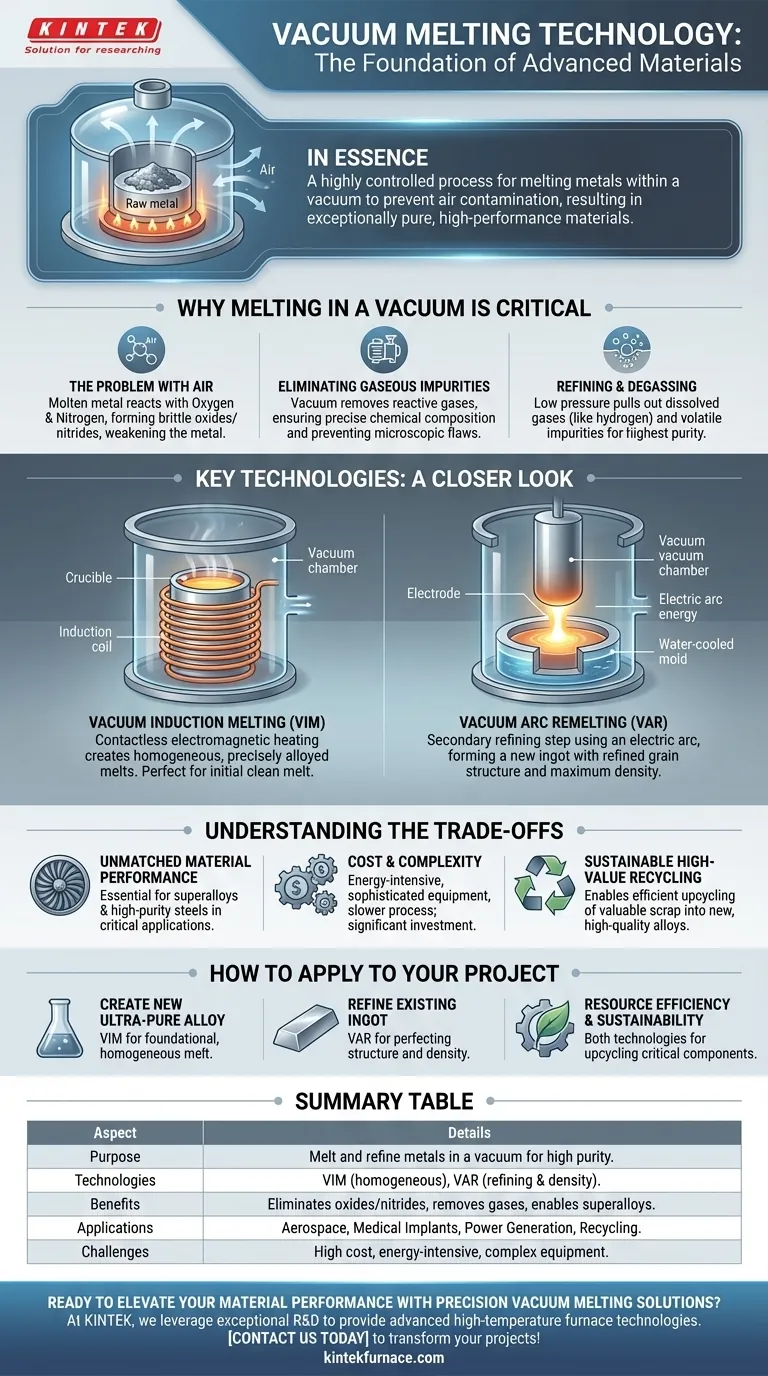

En substance, la technologie de fusion sous vide est un processus hautement contrôlé de fusion des métaux sous vide pour éviter la contamination par l'air. Elle fonctionne en plaçant le métal brut à l'intérieur d'une chambre scellée, en retirant l'air pour créer un vide, puis en chauffant le métal jusqu'à ce qu'il fonde, généralement à l'aide de bobines à induction ou d'un arc électrique. Cet environnement élimine les réactions chimiques indésirables avec l'oxygène et l'azote, ce qui donne des métaux et des alliages exceptionnellement purs et performants.

L'objectif principal de la fusion sous vide n'est pas simplement de faire fondre le métal, mais de l'affiner activement. En éliminant l'atmosphère environnante, le processus purge les impuretés gazeuses et empêche la formation de défauts internes, permettant la création de matériaux avancés qui seraient impossibles à produire à l'air libre.

Pourquoi la fusion sous vide est essentielle

La fusion des métaux à des températures extrêmement élevées les rend très réactifs. Les exposer à l'air normal dans ces conditions introduit des problèmes importants que la fusion sous vide est spécifiquement conçue pour résoudre.

Le problème de l'air

L'air ambiant est composé d'environ 78 % d'azote et de 21 % d'oxygène. Lorsqu'ils sont en contact avec le métal en fusion, ces gaz forment facilement des oxydes et des nitrures — des inclusions fragiles et non métalliques qui compromettent la résistance, la ductilité et l'intégrité globale du métal.

Élimination des impuretés gazeuses

La création d'un vide dans la chambre de fusion élimine ces gaz réactifs. Cela empêche la contamination par l'atmosphère, garantissant que la composition chimique finale de l'alliage est précisément celle souhaitée, sans les défauts microscopiques qui affaiblissent le matériau.

Affinage et dégazage du métal

L'environnement sous vide fait plus que simplement protéger la masse en fusion ; il la purifie activement. Les conditions de basse pression aident à extraire les gaz dissous (comme l'hydrogène) et d'autres impuretés volatiles à bas point d'ébullition qui étaient déjà piégées dans la matière première solide. Cet effet de « dégazage » est crucial pour atteindre les niveaux de pureté les plus élevés.

Un regard approfondi sur les technologies clés

Bien que le principe soit cohérent, différentes méthodes sont utilisées pour appliquer la chaleur sous vide. Les deux plus importantes sont la Fusion par Induction Sous Vide (VIM) et le Refusion par Arc Sous Vide (VAR).

Fusion par Induction Sous Vide (VIM)

Le VIM utilise une puissante bobine à induction qui génère un champ électromagnétique pour chauffer et faire fondre le métal à l'intérieur d'un creuset, le tout dans la chambre à vide. Cette méthode est sans contact, ce qui signifie que la source de chaleur ne touche jamais le métal, évitant ainsi la contamination.

Le champ électromagnétique crée également une action d'agitation naturelle dans le bain en fusion. Cela garantit que le mélange est parfaitement homogène, ce qui est essentiel pour créer des alliages avec une composition précise et uniforme. Le VIM offre un contrôle exceptionnel à la fois de la température et de la chimie.

Refusion par Arc Sous Vide (VAR)

Le VAR est souvent utilisé comme étape d'affinage secondaire après une fusion initiale (fréquemment effectuée par VIM). Dans ce processus, le métal à affiner est d'abord façonné en un grand électrode cylindrique.

À l'intérieur de la chambre à vide, un arc électrique de grande puissance est amorcé entre cet électrode et une plaque de base. La chaleur intense de l'arc fait fondre progressivement l'extrémité de l'électrode, et le métal en fusion goutte pour se solidifier dans un moule en cuivre refroidi par eau, formant un nouvel lingot hautement purifié avec une structure cristalline raffinée.

Comprendre les compromis

La fusion sous vide offre une qualité inégalée, mais c'est un processus spécialisé avec des complexités inhérentes. Comprendre ces facteurs est essentiel pour apprécier son rôle dans la fabrication moderne.

L'avantage : des performances matérielles inégalées

Le principal moteur de l'utilisation de la fusion sous vide est la production de superalliages et d'aciers de haute pureté. Ces matériaux sont essentiels pour les applications où la défaillance n'est pas une option, telles que les aubes de turbine de moteurs à réaction, les implants médicaux et les composants critiques dans les industries aérospatiale et de la production d'énergie.

Le défi : coût et complexité

Créer et maintenir un vide à l'échelle industrielle est énergivore et nécessite des équipements sophistiqués et coûteux. Le processus est plus lent et plus complexe que la fusion à l'air conventionnelle, ce qui en fait un investissement important réservé aux matériaux pour lesquels la performance justifie le coût.

L'avantage : recyclage durable à haute valeur ajoutée

La fusion sous vide joue un rôle vital dans une économie circulaire. Elle permet le recyclage efficace de ferraille métallique précieuse, comme les anciennes pièces de turbine. Le processus d'affinage élimine toutes les impuretés que la ferraille a pu accumuler, permettant de la reconstituer en nouveaux alliages de haute qualité au lieu de la déclasser en un matériau de qualité inférieure.

Comment appliquer cela à votre projet

Votre choix de technologie est entièrement dicté par la pureté et l'intégrité structurelle requises du matériau final.

- Si votre objectif principal est de créer un nouvel alliage ultra-pur avec une composition chimique précise : Le VIM est le processus fondamental pour créer une masse initiale propre et homogène à partir de matières premières.

- Si votre objectif principal est d'affiner un lingot existant pour atteindre une densité maximale et une structure cristalline idéale : Le VAR est le processus secondaire utilisé pour perfectionner le matériau, en éliminant les dernières impuretés et en contrôlant la solidification.

- Si votre objectif principal est l'efficacité des ressources et la durabilité : Les deux technologies sont essentielles pour valoriser la ferraille métallique de haute valeur en composants critiques, réduisant ainsi les déchets et le besoin de matières premières vierges.

En fin de compte, la technologie de fusion sous vide est la base invisible qui soutient nombre des machines les plus avancées et les plus fiables de notre monde moderne.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Objectif | Faire fondre et affiner les métaux sous vide pour éviter la contamination et atteindre une grande pureté. |

| Technologies clés | Fusion par Induction Sous Vide (VIM) pour les alliages homogènes ; Refusion par Arc Sous Vide (VAR) pour l'affinage et la densité. |

| Avantages | Élimine les oxydes/nitrures, élimine les gaz dissous, permet les superalliages pour les applications critiques. |

| Applications | Aérospatiale (ex. : aubes de turbine), implants médicaux, production d'énergie, recyclage durable. |

| Défis | Coût élevé, forte consommation d'énergie, équipement complexe, plus lent que les méthodes conventionnelles. |

Prêt à améliorer les performances de vos matériaux avec des solutions de fusion sous vide de précision ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de notre fabrication interne pour fournir des technologies de fours à haute température avancées adaptées à vos besoins uniques. Notre gamme de produits comprend des fours à Muffle, à Tube, Rotatifs, des Fours Sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de profondes capacités de personnalisation. Que vous soyez dans les secteurs de l'aérospatiale, du médical ou de l'énergie, nous pouvons vous aider à atteindre une pureté et une fiabilité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent transformer vos projets !

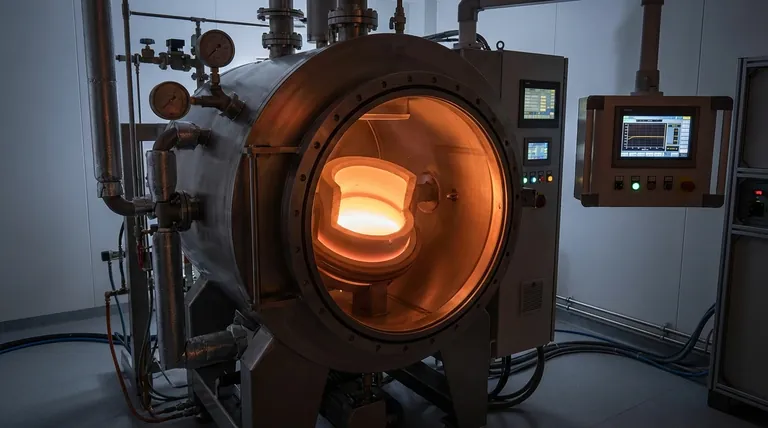

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques