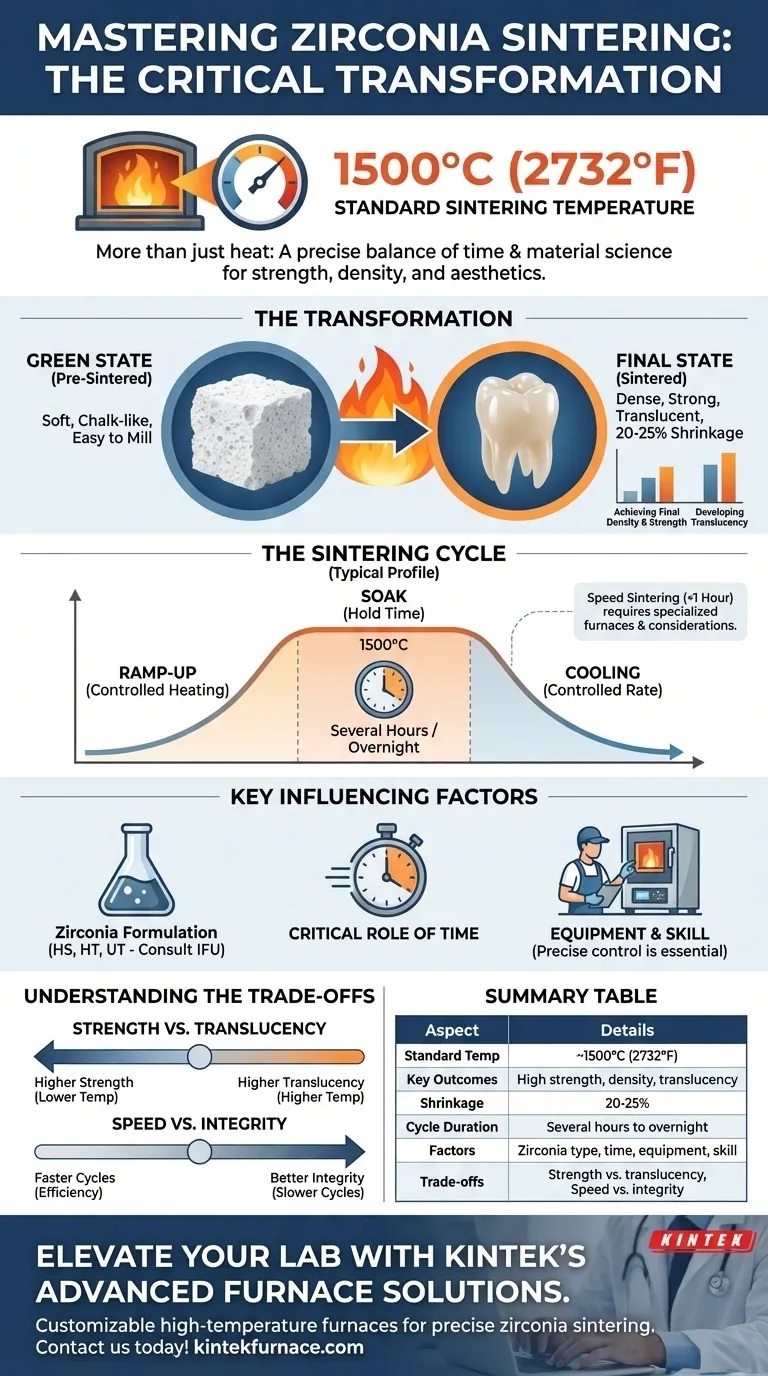

En pratique, la température de frittage standard pour la plupart des restaurations dentaires en zircone est d'environ 1500° Celsius (2732° Fahrenheit). Ce processus à haute température n'est pas seulement une question de chauffage ; c'est une phase de transformation critique qui confère à la restauration finale la force, la densité et la translucidité esthétique nécessaires. La température et la durée spécifiques font cependant partie d'un cycle soigneusement contrôlé qui dicte le résultat final.

Le frittage est plus qu'atteindre une température cible. C'est un processus précis d'équilibre entre la chaleur, le temps et la science des matériaux pour transformer un bloc fragile et crayeux en une restauration céramique dense et haute performance avec des propriétés physiques et esthétiques prévisibles.

Le rôle du frittage dans la transformation de la zircone

Le frittage est le processus fondamental qui convertit un bloc de zircone poreux et pré-fritté en sa forme céramique finale et dense. Comprendre cette transformation est essentiel pour contrôler la qualité de la restauration finale.

De l'état pré-fritté à l'état final

Une restauration en zircone commence à l'état "vert", une consistance molle et crayeuse facile à fraiser. Pendant le frittage, la chaleur extrême provoque la fusion et le compactage des particules de zircone individuelles, éliminant les pores entre elles.

Ce processus entraîne un rétrécissement volumétrique prévisible d'environ 20 à 25 %, transformant la couronne fraisée surdimensionnée et fragile en ses dimensions finales précises et sa structure robuste.

Obtention de la densité et de la résistance finales

L'objectif principal d'atteindre des températures autour de 1500°C est d'obtenir une densification maximale. Ce processus élimine les vides dans le matériau, créant une structure monolithique exceptionnellement solide et résistante aux fractures. Un frittage incomplet entraîne une restauration plus faible et plus poreuse qui est cliniquement inacceptable.

Développement de la translucidité

L'esthétique est tout aussi critique que la résistance. À mesure que le matériau se densifie et que la porosité est éliminée, la lumière peut traverser la céramique avec moins de diffusion. Des températures de frittage plus élevées conduisent généralement à une plus grande translucidité, ce qui est crucial pour créer des restaurations antérieures d'apparence naturelle.

Facteurs clés influençant le cycle de frittage

Bien que 1500°C soit une référence fiable, ce n'est pas une constante universelle. Le cycle de frittage idéal est influencé par plusieurs variables qu'un technicien doit gérer.

Formulation de la zircone

Différents types de zircone sont conçus à des fins différentes. La zircone haute résistance (HS), souvent utilisée pour les ponts postérieurs, peut avoir un cycle recommandé différent de celui d'un matériau à haute translucidité (HT) ou à ultra-translucidité (UT) destiné aux facettes ou aux couronnes antérieures.

Consultez toujours les instructions d'utilisation (IFU) du fabricant pour le matériau spécifique avec lequel vous travaillez.

Le rôle critique du temps

Le frittage n'est pas instantané. Un cycle typique peut durer plusieurs heures, voire toute une nuit. Cela inclut un taux de montée en température contrôlé, un temps de "maintien" ou de "trempage" à la température de pointe, et un taux de refroidissement contrôlé.

Des cycles de "frittage rapide" plus courts existent, mais ils nécessitent des fours spécialisés et comportent leur propre ensemble de considérations.

Équipement et compétences du technicien

La qualité de la restauration finale dépend directement des outils et de l'opérateur. Un four de frittage moderne et bien calibré est essentiel pour maintenir des températures précises et constantes.

De plus, un technicien expérimenté sait interpréter les recommandations du fabricant et ajuster les paramètres pour obtenir des résultats toujours excellents, transformant le processus d'une simple tâche en un art technique.

Comprendre les compromis

La réalisation de la restauration parfaite implique un équilibre entre des propriétés concurrentes. L'optimisation d'une caractéristique peut parfois compromettre une autre.

Résistance vs. Translucidité

Généralement, le frittage à l'extrémité supérieure de la plage de température recommandée peut augmenter la translucidité. Cependant, pousser la température trop haut pendant trop longtemps peut parfois entraîner une croissance excessive des grains, ce qui peut légèrement réduire la résistance à la flexion du matériau. Ce compromis est le plus pertinent lors du choix entre une esthétique maximale et une durabilité maximale.

Vitesse vs. Intégrité

Les cycles de frittage rapide, qui peuvent se terminer en moins d'une heure, offrent une efficacité incroyable. Cependant, un chauffage et un refroidissement rapides peuvent introduire des contraintes thermiques dans la céramique. Cela peut augmenter le risque de micro-fractures ou réduire la stabilité à long terme de la restauration si elle n'est pas effectuée avec un matériau compatible et un four spécifiquement conçu pour de tels cycles.

Faire le bon choix pour votre objectif

Le protocole de frittage idéal dépend entièrement de l'objectif clinique et du matériau sélectionné.

- Si votre objectif principal est une résistance maximale : Adhérez strictement au cycle standard du fabricant pour une zircone haute résistance, en assurant un temps de maintien complet pour obtenir une densification complète.

- Si votre objectif principal est une esthétique optimale : Choisissez une zircone à haute translucidité et suivez son profil de frittage spécifique, qui peut privilégier une température de pointe plus élevée pour améliorer la transmission de la lumière.

- Si votre objectif principal est l'efficacité du laboratoire : Utilisez une zircone compatible avec le frittage rapide et un four validé, mais effectuez toujours un contrôle qualité pour vous assurer que l'intégrité du produit final n'est pas compromise.

En fin de compte, la maîtrise du processus de frittage transforme une simple valeur de température en un résultat clinique prévisible et de haute qualité.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Température de frittage standard | ~1500°C (2732°F) |

| Principaux résultats | Haute résistance, densité, translucidité |

| Rétrécissement volumétrique | 20-25% |

| Durée typique du cycle | Plusieurs heures à une nuit |

| Facteurs influençant | Type de zircone, temps, équipement, compétences du technicien |

| Compromis | Résistance vs. translucidité, vitesse vs. intégrité |

Améliorez les performances de votre laboratoire dentaire avec les solutions de fours haute température avancées de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, tous avec une personnalisation poussée pour répondre à vos besoins de frittage uniques pour les restaurations en zircone. Obtenez un contrôle précis de la température, des résultats constants et une efficacité améliorée – contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent bénéficier à votre laboratoire !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois

- Pourquoi la plage de température est-elle importante lors du choix d'un four dentaire ? Déverrouillez la compatibilité des matériaux et la précision

- Quelles sont les fonctions principales des fours dentaires en céramique ? Atteignez précision et durabilité dans les restaurations dentaires

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises