Les perspectives d'avenir pour les éléments chauffants en MoSi2 sont exceptionnellement solides. Leur marché est en expansion grâce à une combinaison unique de capacité à très haute température, d'une longue durée de vie opérationnelle et d'une innovation continue. Plutôt que d'être remplacée, la technologie du disiliciure de molybdène (MoSi2) devient plus spécialisée, résolvant des défis dans des applications industrielles et de laboratoire avancées où d'autres éléments chauffants ne peuvent pas fonctionner.

L'idée principale est que l'avenir du MoSi2 ne concerne pas sa pertinence, mais son évolution. Il consolide sa position en tant que solution premium et incontournable pour les processus les plus exigeants à haute température, grâce à des avancées continues qui élargissent son champ d'application.

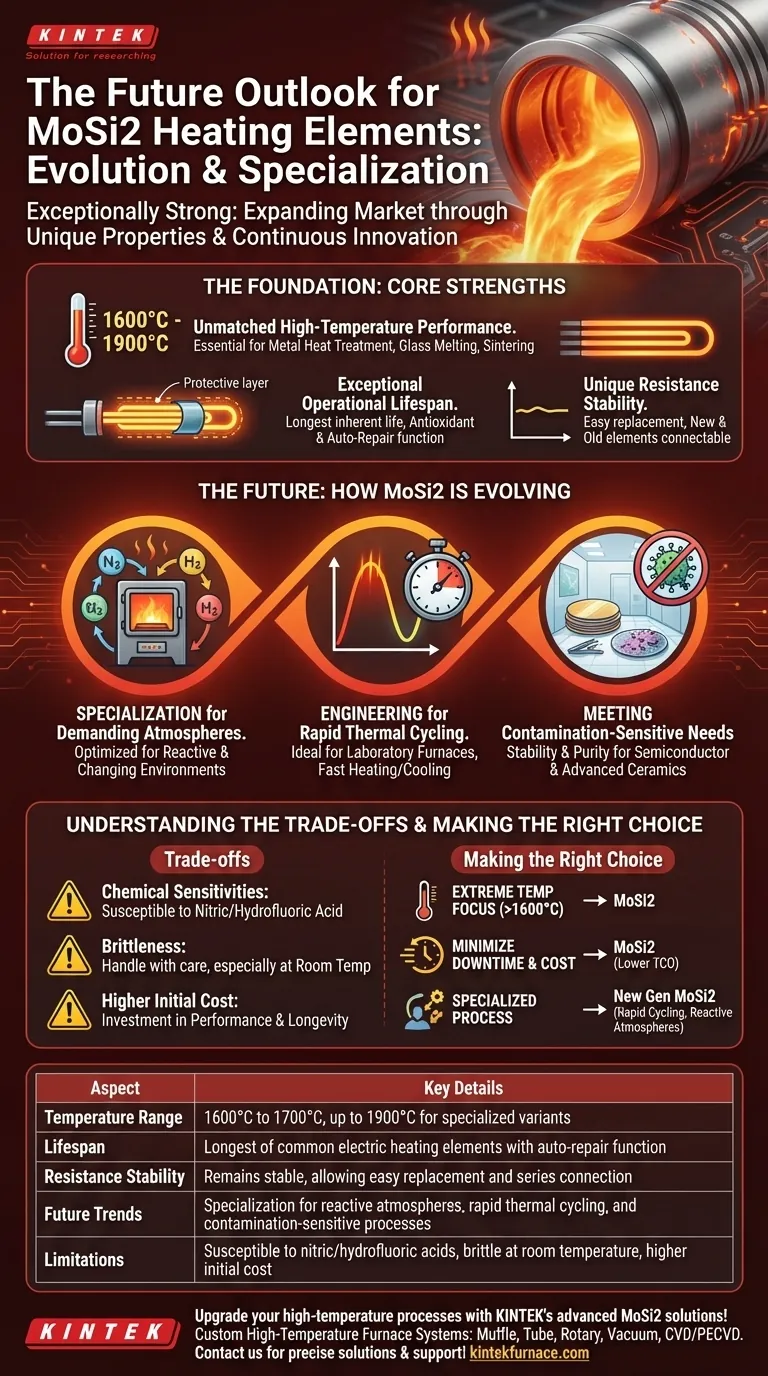

Les Fondations : Pourquoi le MoSi2 Reste une Technologie Essentielle

Les éléments en MoSi2 ne se contentent pas de maintenir leur place sur le marché ; leurs propriétés fondamentales garantissent qu'ils restent un composant essentiel dans les industries à haute température.

Performances Inégalées à Haute Température

Les éléments en MoSi2 fonctionnent confortablement à des températures comprises entre 1600°C et 1700°C, avec des variantes spécialisées capables d'atteindre jusqu'à 1900°C.

Cela les rend indispensables pour des applications telles que le traitement thermique des métaux, la fusion du verre et le frittage à haute température où les éléments métalliques conventionnels échoueraient.

Durée de Vie Opérationnelle Exceptionnelle

Ces éléments possèdent la plus longue durée de vie intrinsèque de tous les éléments chauffants électriques courants, ce qui réduit considérablement les temps d'arrêt des fours et les coûts de maintenance.

Une caractéristique clé est leur fonction antioxydante et d'auto-réparation. Dans une atmosphère oxydante, une couche protectrice de verre de silice se forme à la surface, qui se "répare" si elle est endommagée, contribuant à sa durabilité.

Stabilité de Résistance Unique

La résistance électrique du MoSi2 reste remarquablement stable tout au long de sa longue durée de vie.

Cette propriété unique permet de connecter de nouveaux éléments en série avec des anciens sans provoquer de déséquilibres. Elle simplifie également le remplacement, qui peut souvent être effectué pendant que le four est encore chaud, minimisant ainsi les arrêts de production.

L'Avenir : Comment le MoSi2 Évolue

Les solides perspectives du MoSi2 ne reposent pas seulement sur ses atouts existants, mais sur des progrès significatifs et continus dans sa conception et son application.

Spécialisation pour les Atmosphères Exigeantes

Les avancées récentes ont produit des éléments en MoSi2 spécifiquement optimisés pour une utilisation dans des atmosphères réactives, telles que l'azote, ou dans des processus avec des atmosphères changeantes.

Cela surmonte une limitation traditionnelle et ouvre de nouvelles applications dans la fabrication de matériaux avancés et le traitement chimique.

Conception pour le Cyclage Thermique Rapide

De nouvelles conceptions sont conçues pour résister au cyclage thermique rapide sans dégradation.

Cela les rend idéaux pour les fours de laboratoire modernes et les processus de frittage à haute température qui nécessitent des vitesses de chauffage et de refroidissement rapides pour obtenir des propriétés matérielles spécifiques.

Répondre aux Besoins des Processus Sensibles à la Contamination

Les innovations se concentrent également sur la création d'éléments pour les environnements à haute température sensibles à la contamination.

La stabilité et la pureté de ces éléments MoSi2 avancés sont essentielles pour des industries comme la fabrication de semi-conducteurs et les céramiques avancées, où même des impuretés mineures peuvent ruiner un lot de produits.

Comprendre les Compromis

Pour prendre une décision éclairée, il est crucial de comprendre les limitations et considérations spécifiques associées à la technologie MoSi2.

Sensibilités Chimiques

Bien que résistants à la plupart des acides et alcalis, les éléments en MoSi2 sont sensibles aux attaques de l'acide nitrique et de l'acide fluorhydrique. Il faut veiller à ce que l'environnement du processus soit compatible.

Fragilité à Température Ambiante

Comme de nombreuses céramiques avancées, les éléments en MoSi2 sont fragiles à basse température. Cela nécessite une manipulation soigneuse lors de l'installation et de la maintenance pour éviter les chocs mécaniques ou les fractures.

Coût Initial Plus Élevé

Les éléments en MoSi2 ont généralement un coût initial plus élevé que les autres technologies de chauffage comme le carbure de silicium ou les éléments métalliques. Ce coût est un investissement dans la performance, la longévité et la réduction des temps d'arrêt opérationnels.

Faire le Bon Choix pour Votre Application

Le choix de l'élément chauffant correct dépend entièrement de vos objectifs opérationnels et des exigences de votre processus.

- Si votre objectif principal est une capacité de température extrême (supérieure à 1600°C) : Le MoSi2 est le choix définitif, offrant des performances et une stabilité là où d'autres matériaux ne le peuvent pas.

- Si votre objectif principal est de minimiser les temps d'arrêt et les coûts à long terme : La durée de vie exceptionnellement longue et la facilité de remplacement font du MoSi2 une option attrayante pour un coût total de possession inférieur.

- Si votre objectif principal est un processus spécialisé ou sensible : Tournez-vous vers les nouvelles générations d'éléments MoSi2, car elles sont activement conçues pour des défis tels que les atmosphères réactives et le cyclage rapide.

En fin de compte, la technologie MoSi2 ne fait pas que persister ; elle définit l'avenir du chauffage électrique haute performance.

Tableau Récapitulatif :

| Aspect | Détails Clés |

|---|---|

| Plage de Température | 1600°C à 1700°C, jusqu'à 1900°C pour les variantes spécialisées |

| Durée de Vie | La plus longue des éléments chauffants électriques courants avec fonction d'auto-réparation |

| Stabilité de la Résistance | Reste stable, permettant un remplacement facile et une connexion en série |

| Tendances Futures | Spécialisation pour les atmosphères réactives, le cyclage thermique rapide et les processus sensibles à la contamination |

| Limitations | Sensible aux acides nitrique/fluorhydrique, fragile à température ambiante, coût initial plus élevé |

Améliorez vos processus à haute température avec les solutions MoSi2 avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température personnalisés, y compris des fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, améliorant l'efficacité et les performances. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications exigeantes !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité