Dans un four sous vide, la contamination désigne la présence de toute substance indésirable qui dégrade le niveau de vide requis, réagit négativement avec les pièces traitées ou endommage les composants du four eux-mêmes. Cela inclut non seulement la saleté évidente et les fuites d'air, mais aussi les gaz et les éléments invisibles libérés par la pièce à usiner et même par les matériaux internes du four lorsqu'ils sont chauffés.

Le défi fondamental du fonctionnement d'un four sous vide n'est pas seulement d'éliminer l'air, mais de gérer les sources invisibles de contamination. Un véritable contrôle du processus passe par la compréhension que les contaminants sont souvent libérés de l'intérieur de la chambre — par les pièces que vous chauffez et par les matériaux du four eux-mêmes.

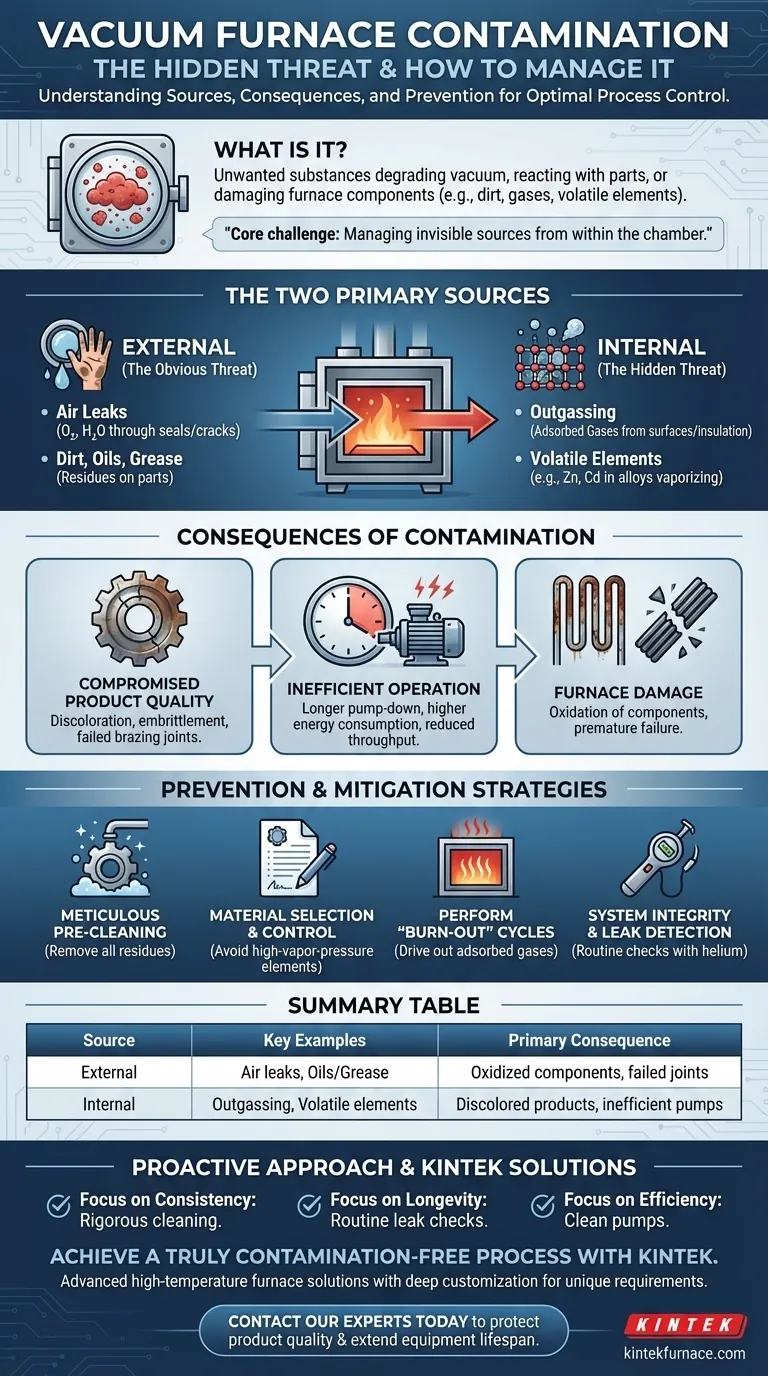

Les deux principales sources de contamination

Comprendre la contamination commence par savoir d'où elle provient. Elle se divise en deux catégories principales : les substances introduites de l'extérieur et les substances qui étaient déjà à l'intérieur, attendant d'être libérées.

Contaminants externes : La menace évidente

La source de contamination la plus directe est tout ce qui est introduit de l'extérieur de l'environnement scellé du four.

Cela inclut les fuites d'air dues à des joints usés ou à des fissures dans le corps du four. L'oxygène et la vapeur d'eau de l'air sont très réactifs à haute température et peuvent ruiner à la fois le produit et les composants internes du four.

Cela inclut également toute saleté, huile, graisse ou résidu de nettoyage laissé sur la surface des pièces chargées. Ces substances se vaporiseront sous l'effet de la chaleur et du vide, créant une « fuite virtuelle » qui empêche le système d'atteindre la pression souhaitée.

Contaminants internes : La menace cachée

Plus difficiles à gérer sont les contaminants qui proviennent de l'intérieur même de la chambre à vide.

Le dégazage est le principal coupable. Il s'agit de la libération lente des gaz adsorbés des surfaces des pièces et des structures internes du four, telles que l'isolation et les éléments chauffants. La vapeur d'eau est une molécule courante de dégazage.

Certains matériaux contiennent également des éléments volatils qui peuvent se transformer en gaz à haute température et basse pression. Par exemple, des métaux comme le zinc, le cadmium ou le plomb dans un alliage peuvent se vaporiser et contaminer l'ensemble du système ainsi que les surfaces des autres pièces de la charge.

Conséquences de la contamination

Même une contamination mineure peut avoir des effets significatifs et coûteux sur votre processus et votre équipement.

Qualité du produit compromise

Les gaz indésirables peuvent réagir avec la surface métallique, provoquant une décoloration, une fragilisation ou un mauvais état de surface. Pour les processus tels que le brasage sous vide, la contamination peut empêcher l'alliage de brasage de mouiller et de s'écouler correctement, entraînant une rupture de joint.

Fonctionnement inefficace du four

Les contaminants créent une charge de gaz plus élevée que les pompes à vide doivent constamment combattre pour l'éliminer. Cela signifie qu'il faut beaucoup plus de temps pour atteindre le niveau de vide souhaité, ce qui entraîne des cycles plus longs, une consommation d'énergie accrue et une réduction du débit.

Dommages aux composants du four

L'oxygène provenant d'une fuite d'air est destructeur à haute température. Il oxydera et détruira rapidement les composants en graphite coûteux, tels que les éléments chauffants et l'isolation en feutre de carbone. Certains contaminants métalliques peuvent également former des alliages avec les composants du four, entraînant une défaillance prématurée.

Comprendre la prévention et l'atténuation

Un processus sous vide propre n'est pas un accident ; c'est le résultat de procédures délibérées et rigoureuses.

Le rôle critique du pré-nettoyage

Comme indiqué dans la documentation source, chaque pièce doit être méticuleusement nettoyée avant d'entrer dans le four. Le compromis de consacrer du temps à un nettoyage approfondi est insignifiant par rapport au coût d'un lot rejeté ou d'un dommage au four.

Sélection et contrôle des matériaux

Soyez conscient des matériaux que vous traitez. Évitez les alliages contenant des éléments à haute pression de vapeur s'ils ne sont pas destinés au processus. Cette même logique s'applique aux composants internes du four, qui sont choisis spécifiquement pour leur stabilité sous la chaleur et le vide.

Exécution d'un cycle de « rodage » (Burn-Out)

Une procédure de maintenance courante et efficace consiste à exécuter un cycle de four vide à haute température et sous vide poussé. Cela aide à éliminer et à pomper les gaz adsorbés et les contaminants de bas niveau de l'isolation interne et des surfaces, rétablissant une base propre.

Intégrité du système et détection des fuites

Inspectez régulièrement les joints de porte, les traversées et la cuve du four à la recherche de tout signe d'usure ou de dommage. L'exécution d'une vérification de fuite de routine avec un spectromètre de masse à hélium est la norme professionnelle pour garantir que votre four est véritablement isolé de l'atmosphère extérieure.

Une approche proactive pour un processus propre

Atteindre un processus sans contamination demande de déplacer l'accent de la réaction vers la prévention. Vos objectifs opérationnels détermineront où vous placerez votre effort principal.

- Si votre objectif principal est la cohérence du processus : Un nettoyage des pièces rigoureux et en plusieurs étapes et un contrôle strict des matériaux entrant dans le four sont non négociables.

- Si votre objectif principal est la longévité de l'équipement : Priorisez la détection de fuites de routine et effectuez des cycles de rodage périodiques à haute température pour protéger le graphite interne et l'isolation.

- Si votre objectif principal est l'efficacité opérationnelle : Un four propre permet aux pompes à vide de fonctionner efficacement, réduisant directement les temps de cycle et les coûts énergétiques.

En fin de compte, maîtriser la contamination est fondamental pour exploiter toute la puissance du traitement thermique sous vide.

Tableau récapitulatif :

| Source de contamination | Exemples clés | Conséquence principale |

|---|---|---|

| Externe | Fuites d'air, Huiles/Graisses sur les pièces | Composants du four oxydés, joints de produit défectueux |

| Interne | Dégazage (vapeur d'eau), Éléments volatils (ex. Zinc) | Produits décolorés/fragilisés, fonctionnement inefficace de la pompe |

Obtenez un processus véritablement exempt de contamination avec KINTEK.

Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques et à vos défis de contrôle de la contamination.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de fours robustes peuvent protéger la qualité de vos produits et prolonger la durée de vie de vos équipements.

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quel rôle joue un four de frittage sous vide et pressage à chaud dans la synthèse du composite TiBw/TA15 ? Améliorer les performances du composite in-situ

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?

- Comment l'application de la pression dans un four de frittage sous vide facilite-t-elle le frittage des composites de cuivre ? Optimiser la densité