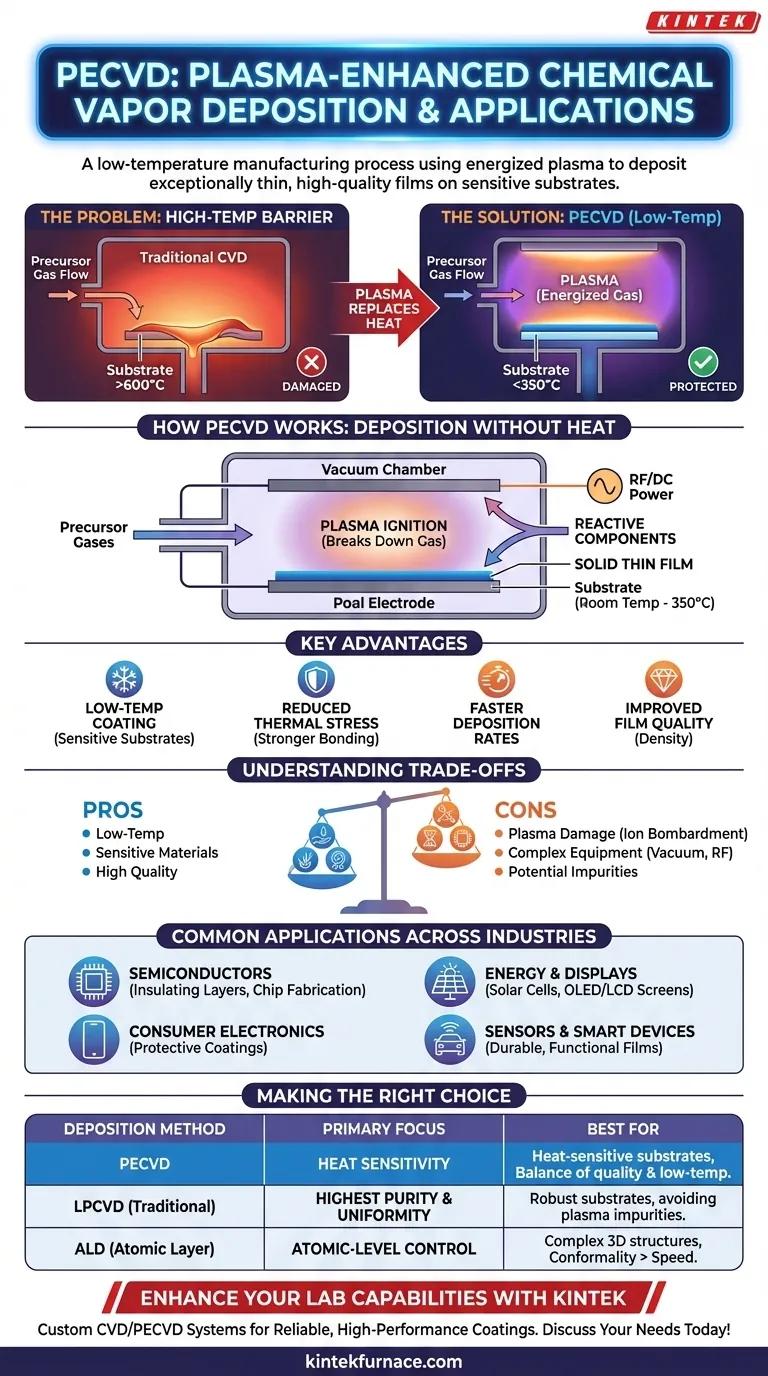

Essentiellement, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus de fabrication sophistiqué utilisé pour déposer des couches de matériau extraordinairement fines sur un substrat. Contrairement aux méthodes traditionnelles qui reposent sur une chaleur extrême, le PECVD utilise un gaz énergisé, ou plasma, pour piloter les réactions chimiques nécessaires à la construction du film couche par couche. Cela permet au processus de fonctionner à des températures nettement plus basses, le rendant indispensable pour l'électronique moderne et la science des matériaux.

Le défi central dans le dépôt de films minces a toujours été d'appliquer des revêtements de haute qualité sans endommager le matériau sous-jacent par la chaleur. Le PECVD résout ce problème en utilisant le plasma comme substitut de l'énergie thermique, permettant la création de films avancés sur des substrats sensibles à la température qui seraient autrement impossibles à traiter.

Le Problème Central : La Barrière de la Température dans le Dépôt

Le revêtement de films minces traditionnel repose sur un processus appelé dépôt chimique en phase vapeur (CVD). Cette méthode fonctionne en chauffant un substrat à des températures très élevées, souvent supérieures à 600°C, à l'intérieur d'une chambre remplie de gaz précurseurs.

La Limite de la Chaleur Intense

La chaleur intense fournit l'énergie d'activation requise pour que les molécules de gaz réagissent et déposent un film solide sur la surface du substrat. Bien qu'efficace, cette exigence de haute température crée une limitation importante.

De nombreux matériaux avancés, tels que les polymères, certains dispositifs semi-conducteurs ou les circuits intégrés précédemment fabriqués, ne peuvent pas supporter une telle chaleur. Les exposer aux températures du CVD traditionnel provoquerait leur fusion, leur déformation ou leur dégradation, détruisant le composant.

Comment le PECVD Résout le Problème : Dépôt Sans Chaleur

Le PECVD, parfois appelé CVD assisté par plasma (PACVD), a été spécifiquement développé pour surmonter cette barrière de température. Il modifie fondamentalement la manière dont l'énergie d'activation est fournie à la réaction chimique.

Le Rôle du Plasma

Au lieu de dépendre uniquement de l'énergie thermique, le PECVD introduit de l'énergie en créant un plasma dans la chambre de réaction. Ce plasma est un état de gaz hautement énergisé, généré en appliquant un champ électrique (généralement radiofréquence ou CC).

Le plasma énergétique entre en collision avec les molécules de gaz précurseur, les décomposant en composants réactifs. Cette « pré-digestion » des gaz fournit l'énergie nécessaire à la réaction de dépôt sans avoir à chauffer toute la chambre à des températures extrêmes.

Le Processus de Dépôt Expliqué

Le processus se déroule à des températures de substrat beaucoup plus basses, généralement entre la température ambiante et 350°C. Les gaz réactifs sont introduits entre des électrodes parallèles à l'intérieur d'une chambre à vide.

Le champ électrique allume le plasma, qui décompose les gaz. Ces espèces chimiques réactives se déposent ensuite sur le substrat plus froid et forment un film mince solide et de haute qualité. En contrôlant précisément le mélange de gaz et les conditions du plasma, les ingénieurs peuvent ajuster les propriétés exactes de la couche déposée.

Avantages Clés de la Méthode PECVD

Cette approche pilotée par plasma entraîne plusieurs avantages clés. Elle permet le revêtement de substrats sensibles à la température, réduit les contraintes thermiques sur le film et peut conduire à des liaisons plus solides aux interfaces.

De plus, le PECVD permet souvent des vitesses de dépôt plus rapides et produit des films avec une densité et une qualité améliorées par rapport à d'autres techniques à basse température.

Comprendre les Compromis

Bien que puissant, le PECVD n'est pas une solution universelle. L'utilisation d'un plasma énergétique introduit son propre ensemble de considérations qui le différencient des processus purement thermiques.

Potentiel de Dommage Causé par le Plasma

Les mêmes ions de haute énergie qui permettent le dépôt à basse température peuvent parfois causer des dommages physiques (bombardement ionique) aux surfaces de substrat extrêmement sensibles ou au film lui-même. Cela nécessite un réglage minutieux du processus pour atténuer ces effets.

Complexité du Processus et de l'Équipement

Les systèmes PECVD sont intrinsèquement plus complexes que leurs homologues CVD thermiques. La nécessité de chambres à vide, de systèmes d'alimentation en gaz et de générateurs d'alimentation radiofréquence (RF) rend l'équipement plus coûteux à acheter et à entretenir.

Complications de la Chimie des Films

L'environnement plasma est une soupe chimique complexe. Cela peut parfois entraîner l'incorporation involontaire d'autres éléments, comme l'hydrogène, dans le film, ce qui peut modifier ses propriétés électriques ou optiques souhaitées.

Applications Courantes dans Divers Secteurs

La capacité de déposer des films de haute qualité à basse température a fait du PECVD une technologie de base dans de nombreux domaines de haute technologie.

Fabrication de Semi-conducteurs et d'Électronique

Le PECVD est essentiel pour la fabrication des circuits intégrés modernes. Il est utilisé pour déposer des couches isolantes (comme le dioxyde de silicium et le nitrure de silicium) entre les couches métalliques d'une puce, un processus qui doit être effectué à basse température pour éviter d'endommager les transistors sous-jacents.

Il est également essentiel dans les appareils électroniques grand public tels que les smartphones, les dispositifs portables et les appareils auditifs pour créer des revêtements protecteurs et fonctionnels.

Technologies de l'Énergie et de l'Affichage

La technologie est largement utilisée dans la production de photovoltaïques (cellules solaires) et de technologies d'affichage avancées telles que les écrans LCD et OLED. Elle permet le dépôt efficace de revêtements antireflets et de couches électriquement actives qui sont cruciales pour les performances des dispositifs.

Capteurs et Appareils Intelligents

Des capteurs automobiles aux biocapteurs et compteurs intelligents, le PECVD fournit les revêtements durables et haute performance nécessaires à un fonctionnement fiable. Ces films protègent les composants sensibles de l'environnement tout en offrant des propriétés isolantes ou conductrices essentielles.

Faire le Bon Choix pour Votre Objectif

La sélection d'une méthode de dépôt dépend entièrement des contraintes matérielles et du résultat souhaité de votre projet.

- Si votre objectif principal est le revêtement de substrats sensibles à la chaleur : Le PECVD est le choix standard de l'industrie, offrant un équilibre inégalé entre qualité et compatibilité à basse température.

- Si votre objectif principal est d'obtenir la plus haute pureté et uniformité de film possible sur un substrat robuste : Un processus thermique traditionnel comme le CVD à basse pression (LPCVD) peut être supérieur, car il évite les impuretés potentielles induites par le plasma.

- Si votre objectif principal est le contrôle de l'épaisseur au niveau atomique sur des structures 3D complexes : Vous devrez peut-être envisager une alternative comme le dépôt de couches atomiques (ALD), qui offre une meilleure conformité au détriment de la vitesse.

En comprenant sa capacité unique à dissocier la réaction de dépôt de la chaleur élevée, vous pouvez tirer parti efficacement du PECVD pour construire la prochaine génération de matériaux et de dispositifs avancés.

Tableau Récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Utilise le plasma pour déposer des films minces à basse température (température ambiante à 350°C) |

| Avantages Clés | Permet le revêtement de substrats sensibles à la température, dépôt plus rapide, haute qualité de film |

| Applications Courantes | Fabrication de semi-conducteurs, cellules solaires, technologies d'affichage, capteurs |

| Limitations | Dommages potentiels dus au plasma, complexité accrue de l'équipement, impuretés possibles dans le film |

Prêt à améliorer les capacités de votre laboratoire avec des solutions PECVD avancées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication en interne pour fournir des solutions de four à haute température, y compris des systèmes CVD/PECVD, adaptés à divers laboratoires. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, en fournissant des revêtements fiables et haute performance pour les semi-conducteurs, les dispositifs énergétiques et plus encore. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre innovation et vos objectifs d'efficacité !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température