En dentisterie, un four de frittage est un four spécialisé à haute température utilisé pour transformer des blocs de céramique doux et fraisés en restaurations dentaires finales incroyablement dures et denses. Sa fonction principale est de traiter des matériaux comme la zircone, qui est utilisée pour fabriquer des couronnes, des ponts et des piliers d'implants. Le four chauffe le matériau de manière très contrôlée, provoquant la fusion et la solidification des particules de céramique, ce qui confère à la restauration sa solidité finale et ses propriétés esthétiques.

L'objectif principal d'un four de frittage n'est pas de faire fondre le matériau, mais de le transformer. Il prend une pièce céramique préformée mais fragile et, par un chauffage précis, la convertit en une prothèse finale biocompatible avec la résistance et la densité nécessaires pour une utilisation clinique dans la bouche du patient.

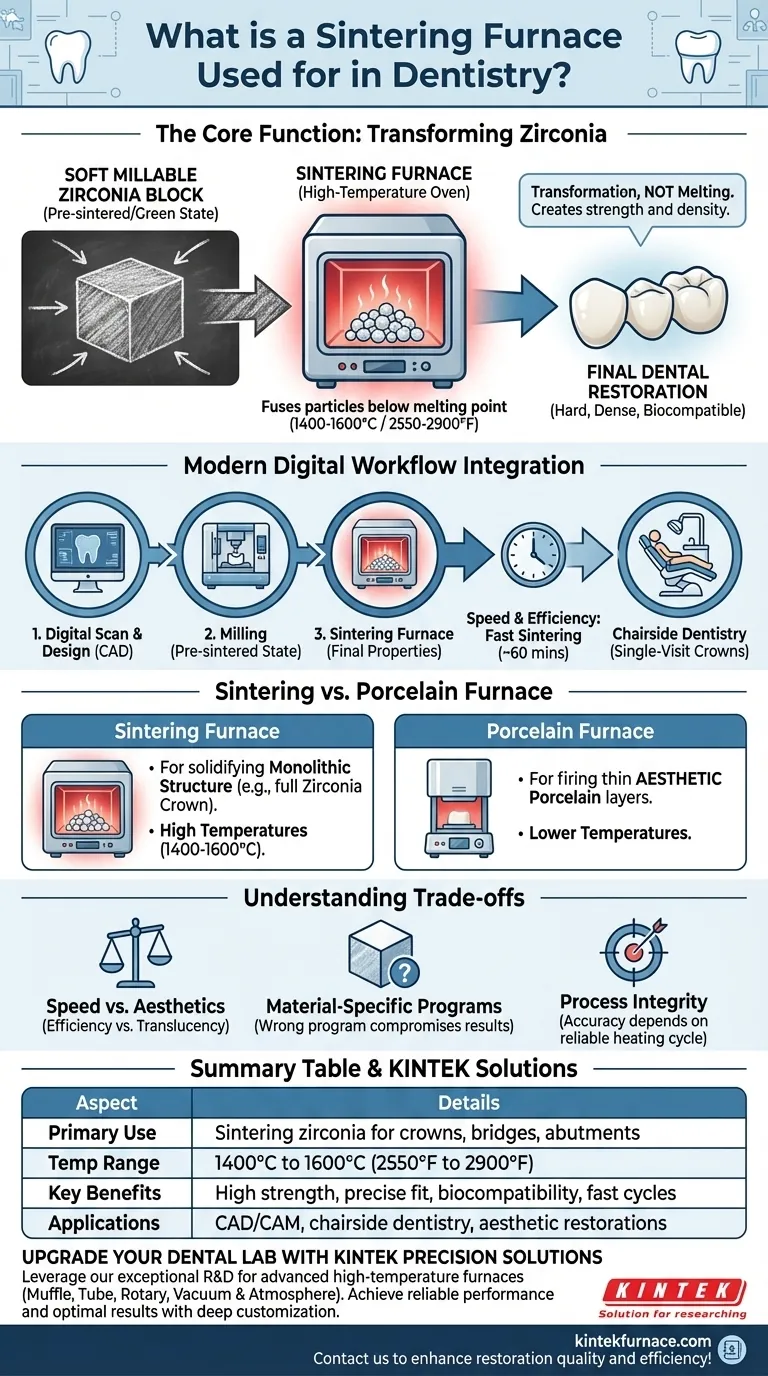

La fonction principale : transformer la zircone

Un four de frittage est le lien essentiel entre une restauration conçue numériquement et un produit final fonctionnel. Le processus qu'il réalise est fondamental pour le succès de la dentisterie céramique moderne.

Qu'est-ce que le frittage ?

Le frittage est un processus thermique qui utilise une chaleur élevée pour fusionner des particules en une masse solide et dense. Il est crucial de noter que le matériau atteint une température juste en dessous de son point de fusion.

Ce processus provoque un retrait et une densification significatifs de la restauration, ce qui lui confère son immense solidité.

Le rôle des céramiques à haute résistance

Le matériau le plus couramment utilisé dans ces fours est la zircone. Les laboratoires dentaires et les unités de fraisage au fauteuil façonnent la zircone à l'état mou, "pré-fritté" ou "vert".

Cette consistance crayeuse la rend facile à fraiser avec précision. Cependant, dans cet état, elle est beaucoup trop faible pour une utilisation clinique. Le processus de frittage est ce qui en fait l'un des matériaux les plus solides en dentisterie.

Le cycle de frittage

Un four de frittage exécute un programme de chauffage précis, augmentant la température entre 1 400 °C et 1 600 °C (2 550 °F à 2 900 °F).

Ce cycle est soigneusement contrôlé, avec des vitesses de montée en température (vitesse d'augmentation de la température) et des temps de maintien spécifiques. Cette précision garantit que la zircone atteint une densité et une résistance optimales sans se déformer ni se fissurer.

Comment le frittage s'intègre dans le flux de travail numérique moderne

Le four de frittage est un composant clé du flux de travail CAO/FAO (Conception Assistée par Ordinateur/Fabrication Assistée par Ordinateur) qui définit la dentisterie moderne.

Du scan numérique à la couronne finale

Le processus typique implique de scanner la bouche d'un patient, de concevoir la restauration sur un ordinateur, puis de la fraiser à partir d'un bloc de zircone.

L'étape finale et essentielle consiste à placer cette restauration fraisée dans le four de frittage pour lui conférer ses propriétés finales. Le logiciel de conception tient automatiquement compte du retrait prévisible qui se produira pendant cette étape.

La quête de rapidité et d'efficacité

Les fours modernes proposent désormais des cycles de "frittage rapide", qui peuvent réduire le processus de plusieurs heures à environ 60 minutes.

Cette avancée est cruciale pour la dentisterie au fauteuil, permettant à un dentiste de scanner, concevoir, fraiser et livrer une couronne en zircone permanente en une seule visite du patient.

Four de frittage vs. Four à porcelaine

Il est important de distinguer ces deux équipements.

Un four de frittage sert à solidifier une structure monolithique, comme une couronne entièrement en zircone. Un four à porcelaine fonctionne à des températures plus basses et est utilisé pour cuire de fines couches de porcelaine esthétique sur une sous-structure (qui peut être en métal ou en zircone déjà frittée).

Comprendre les compromis

Bien qu'essentiel, le processus de frittage implique des considérations qui impactent le résultat final. Comprendre ces compromis est essentiel pour obtenir des résultats cohérents et de haute qualité.

Vitesse vs. Esthétique

Les cycles de frittage rapide sont incroyablement efficaces, mais peuvent entraîner une translucidité légèrement inférieure pour certains matériaux en zircone par rapport aux cycles traditionnels plus lents. Les techniciens choisissent souvent un cycle en fonction de l'équilibre entre la vitesse et le résultat esthétique souhaité.

Programmes spécifiques aux matériaux

Toutes les zircones ne sont pas identiques. Différentes marques et types (par exemple, haute résistance vs. haute translucidité) nécessitent des programmes de frittage spécifiques recommandés par le fabricant. L'utilisation du mauvais programme peut compromettre la résistance, l'ajustement ou la couleur de la restauration.

Intégrité du processus

La précision de la restauration finale dépend de l'ensemble du flux de travail numérique. Le four doit effectuer son cycle de chauffage de manière fiable et précise pour garantir que le retrait est exactement tel que prédit par le logiciel de conception. Toute déviation peut entraîner un mauvais ajustement.

Faire le bon choix pour votre objectif

L'application d'un four de frittage dépend entièrement de l'objectif clinique ou de laboratoire.

- Si votre objectif principal est de réaliser des couronnes au fauteuil le jour même : Un four avec un cycle de frittage rapide validé est indispensable pour atteindre une efficacité en une seule visite.

- Si votre objectif principal est la fabrication de ponts multi-unitaires : Un cycle de frittage standard, plus lent, est souvent préféré pour garantir une résistance maximale et minimiser tout risque de déformation sur une plus grande étendue.

- Si votre objectif principal est de créer des restaurations stratifiées hautement esthétiques : Vous aurez besoin d'un four de frittage pour le noyau en zircone et d'un four à porcelaine séparé pour appliquer les couches de céramique esthétique.

En fin de compte, le four de frittage est la technologie habilitante qui libère tout le potentiel des céramiques dentaires modernes.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Utilisation principale | Frittage de la zircone pour les couronnes, les ponts et les piliers d'implants |

| Plage de température | 1 400 °C à 1 600 °C (2 550 °F à 2 900 °F) |

| Avantages clés | Haute résistance, ajustement précis, biocompatibilité et prise en charge des cycles rapides |

| Applications courantes | Flux de travail CAO/FAO, dentisterie au fauteuil et restaurations esthétiques |

Améliorez votre laboratoire dentaire avec les solutions de frittage de précision de KINTEK

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit aux laboratoires dentaires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux et de production uniques. Que vous vous concentriez sur des cycles rapides au fauteuil ou des ponts multi-unitaires complexes, nos fours garantissent des performances fiables et des résultats optimaux.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours de frittage peuvent améliorer la qualité et l'efficacité de vos restaurations dentaires !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel est l'objectif des fours de frittage dentaires ? Transformer la zircone en restaurations dentaires durables et de haute qualité

- Qu'est-ce qu'un four de frittage dentaire et à quoi sert-il ? Obtenez des restaurations dentaires de haute résistance

- Quelles sont les erreurs courantes lors de l'utilisation des fours de frittage dentaires ? Évitez les erreurs coûteuses pour des restaurations en zircone parfaites

- Pourquoi l'étalonnage est-il important pour les fours de frittage dentaire ? Assurer des restaurations parfaites et éviter les échecs coûteux

- Quels sont les effets d'une surcharge de four de frittage dentaire ? Assurez des restaurations en zircone prévisibles et de haute qualité