À la base, un four rotatif à chauffage indirect est un outil spécialisé utilisé dans diverses industries de pointe, notamment le traitement chimique, la production d'énergie, la gestion des déchets et la fabrication de matériaux de grande valeur comme le charbon actif. Ces fours sont la solution privilégiée lorsque le matériau traité doit être isolé de la flamme directe et des gaz de combustion de la source de chaleur.

La décision d'utiliser un four rotatif à chauffage indirect est presque toujours motivée par un besoin critique : un contrôle précis de l'atmosphère de traitement. En chauffant le four de l'extérieur, ces systèmes empêchent la contamination et permettent des réactions chimiques spécifiques, comme la pyrolyse, impossibles en présence d'oxygène.

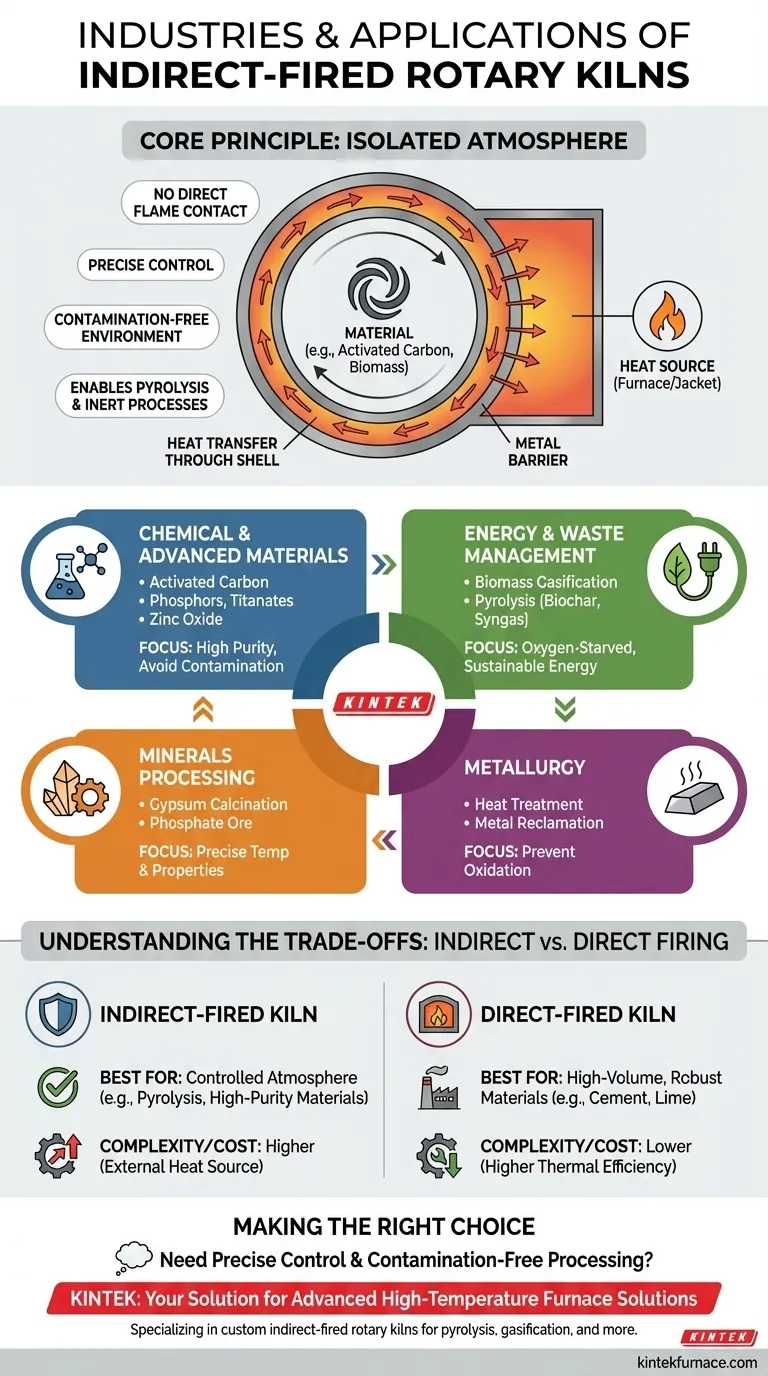

Le principe fondamental : Pourquoi séparer la source de chaleur ?

La caractéristique déterminante d'un four à chauffage indirect est sa conception. Le cylindre rotatif contenant le matériau est enfermé dans une enceinte de chauffage ou équipé d'une chemise chauffante externe. La source de chaleur ne touche jamais directement le matériau à l'intérieur.

Isoler le matériau de la combustion

Dans un four à chauffage direct, la flamme et les gaz de combustion chauds passent directement sur le matériau, maximisant le transfert de chaleur. Dans un four à chauffage indirect, la chaleur se transfère à travers la paroi métallique du tambour rotatif, créant un environnement interne propre et contrôlé.

Prévenir les réactions indésirables

Cette séparation est cruciale pour prévenir les réactions chimiques indésirables. Elle élimine le risque d'oxydation ou de combustion du produit, ce qui est vital lors du travail avec des matériaux sensibles, précieux ou combustibles.

Permettre des processus spécialisés

Cette atmosphère contrôlée rend possible la réalisation de processus qui nécessitent un environnement inerte (sans oxygène). Les exemples les plus courants sont la pyrolyse, la gazéification et certains types de calcination où la pureté du produit est primordiale.

Applications industrielles clés en détail

La nécessité d'un contrôle atmosphérique dicte l'endroit où les fours à chauffage indirect sont déployés. Ils excellent dans les applications où l'intégrité chimique du produit final est la priorité absolue.

Traitement des produits chimiques et des matériaux avancés

Les industries produisant des matériaux de grande valeur dépendent fortement des fours indirects. Cela inclut la fabrication de charbon actif, où la pyrolyse d'une source de carbone doit se produire sans qu'elle ne brûle. C'est également essentiel pour créer des composés chimiques ou électroniques sensibles comme les phosphores, les titanates et l'oxyde de zinc, où toute contamination ruinerait le produit.

Production d'énergie et gestion des déchets

Les fours indirects sont essentiels pour transformer les déchets en valeur. Dans la gazéification de la biomasse ou la pyrolyse, la matière organique (comme les copeaux de bois ou les déchets agricoles) est chauffée dans un environnement pauvre en oxygène. Au lieu de brûler, elle se décompose thermiquement en produits utiles tels que le biochar et le gaz de synthèse, soutenant la production d'énergie durable.

Traitement des minéraux

Bien que de nombreux minéraux en vrac soient traités dans des fours à chauffage direct, les fours à chauffage indirect sont utilisés pour des applications spécifiques de haute pureté. Cela comprend la calcination de minéraux comme le gypse ou le minerai de phosphate où un contrôle précis de la température et l'évitement de l'interaction avec les gaz de combustion sont nécessaires pour obtenir les propriétés chimiques ou physiques souhaitées.

Métallurgie

En métallurgie, les fours indirects sont utilisés pour les processus où la prévention de l'oxydation des métaux est critique. Cela garantit la pureté et la qualité du produit métallique final lors des traitements thermiques ou des processus de récupération.

Comprendre les compromis : Chauffage indirect contre chauffage direct

Le choix du bon type de four dépend entièrement du matériau traité et du résultat souhaité. Aucun n'est universellement supérieur ; ce sont simplement des outils différents pour des travaux différents.

Quand choisir le chauffage indirect

Choisissez un four indirect lorsque votre processus exige une atmosphère contrôlée. Si vous effectuez une pyrolyse, que vous devez prévenir l'oxydation ou que vous traitez un matériau de grande valeur où la pureté est non négociable, un four indirect est la seule option viable.

Quand le chauffage direct est plus adapté

Les fours à chauffage direct sont les bêtes de somme de l'industrie lourde. Ils sont utilisés pour le traitement de matériaux robustes et de grand volume comme le calcaire pour la production de ciment et de chaux ou pour la fabrication de granulés de toiture. Dans ces cas, le contact direct avec les gaz de combustion ne nuit pas au produit final, et l'efficacité thermique supérieure du chauffage direct offre un avantage de coût significatif.

Considérations de complexité et de coût

Les systèmes à chauffage indirect sont intrinsèquement plus complexes. L'enceinte de chauffage externe et la nécessité de transférer la chaleur à travers la paroi du four impliquent des coûts d'investissement plus élevés et une efficacité thermique potentiellement inférieure à celle de leurs homologues à chauffage direct. Ce compromis est justifié par les capacités de traitement uniques qu'ils permettent.

Faire le bon choix pour votre processus

Votre décision doit être guidée par les exigences fondamentales de la transformation de votre matériau.

- Si votre objectif principal est la pureté du matériau et l'évitement de la contamination : Un four à chauffage indirect est le choix définitif, car il isole le matériau de tous les sous-produits de combustion.

- Si votre objectif principal est la décomposition thermique (pyrolyse ou gazéification) : Vous devez utiliser un four indirect pour chauffer le matériau dans un environnement pauvre en oxygène ou inerte.

- Si votre objectif principal est le traitement à haut volume de matériaux robustes comme le ciment ou les minéraux : Un four à chauffage direct est presque toujours la solution la plus efficace et la plus rentable.

En fin de compte, le choix de la bonne technologie de four consiste à adapter les capacités de l'équipement aux changements chimiques et physiques précis que vous devez réaliser.

Tableau récapitulatif :

| Industrie | Applications clés |

|---|---|

| Produits chimiques et matériaux avancés | Production de charbon actif, de phosphores, de titanates, d'oxyde de zinc |

| Production d'énergie et gestion des déchets | Gazéification de la biomasse, pyrolyse pour le biochar et le gaz de synthèse |

| Traitement des minéraux | Calcination de haute pureté du gypse et du minerai de phosphate |

| Métallurgie | Traitement thermique et récupération des métaux avec prévention de l'oxydation |

Besoin d'un contrôle précis pour vos processus industriels ? KINTEK se spécialise dans les solutions de fours haute température avancées, y compris les fours rotatifs à chauffage indirect, pour garantir des environnements sans contamination pour la pyrolyse, la gazéification et plus encore. Notre expertise en R&D et notre fabrication interne permettent une personnalisation approfondie pour répondre à vos besoins uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos opérations avec des solutions sur mesure !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique