Essentiellement, les industries qui nécessitent une chaleur extrême et uniforme dans un environnement contrôlé et sans oxygène dépendent des éléments chauffants en graphite. Ceci est le plus courant dans les processus de fabrication spécialisés comme le frittage, le durcissement et le brasage des métaux, qui se déroulent tous à l'intérieur de fours sous vide ou à gaz inerte à haute température.

Le choix d'utiliser un élément chauffant en graphite est fondamentalement une décision concernant l'atmosphère du four. Alors que d'autres matériaux peuvent fonctionner à l'air libre, la capacité unique du graphite à devenir plus résistant à des températures extrêmes en fait le choix définitif pour les applications à haute température où l'oxygène peut être éliminé.

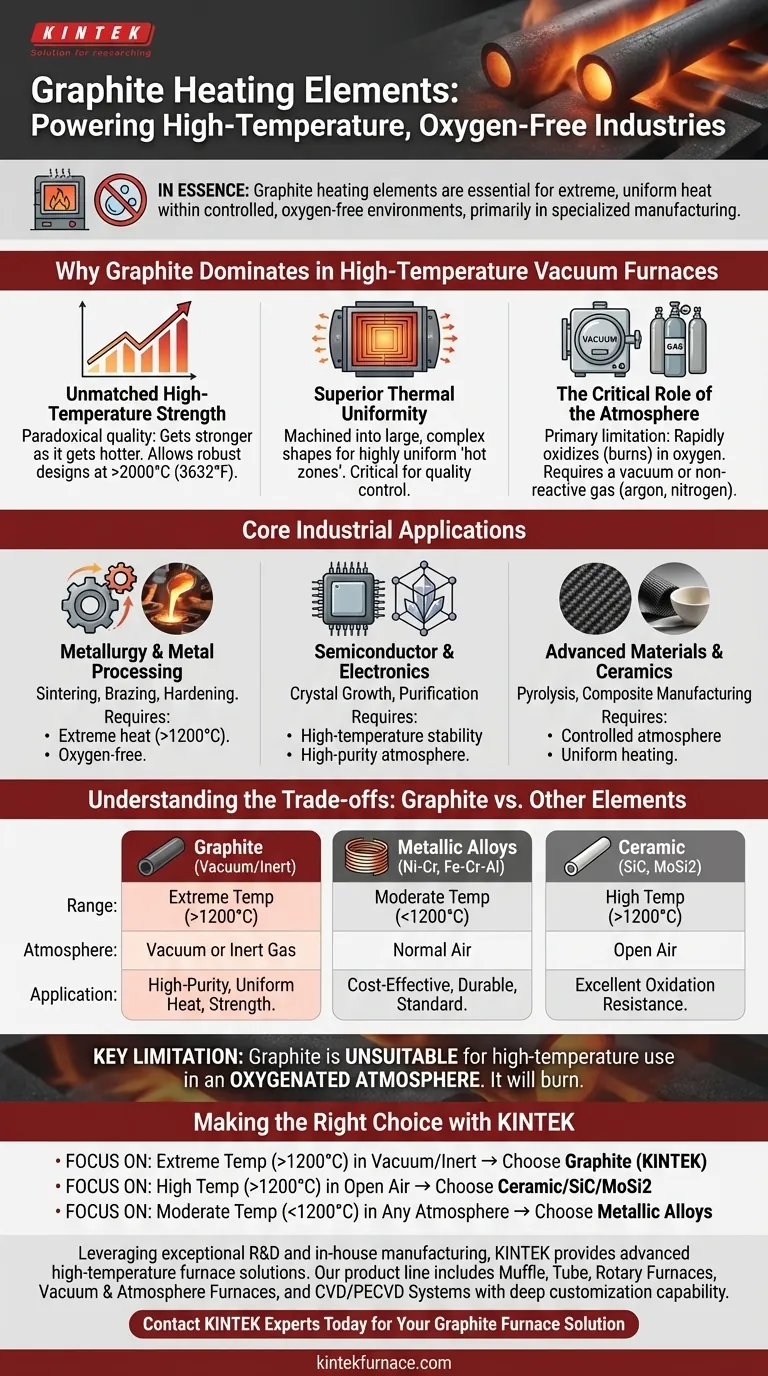

Pourquoi le graphite domine dans les fours sous vide à haute température

Le graphite n'est pas un élément chauffant à usage général. C'est un outil spécialisé utilisé lorsque les éléments métalliques ou céramiques atteignent leurs limites opérationnelles. Son adoption est motivée par un ensemble unique de propriétés physiques qui correspondent parfaitement aux exigences des applications de fours sous vide.

Résistance inégalée aux hautes températures

Contrairement aux métaux, qui ramollissent et perdent leur intégrité structurelle à l'approche de leur point de fusion, le graphite présente une qualité paradoxale : il devient plus résistant à mesure qu'il chauffe. Cela permet la conception d'éléments chauffants robustes et autoportants qui peuvent fonctionner de manière fiable à des températures dépassant 2000 °C (3632 °F).

Uniformité thermique supérieure

Les éléments en graphite peuvent être usinés en formes grandes et complexes, telles que des cylindres ou des panneaux plats. Cela leur permet de rayonner la chaleur uniformément sur une grande surface, créant une "zone chaude" très uniforme à l'intérieur du four. Cette uniformité est essentielle pour les processus où un contrôle précis de la température détermine la qualité du produit final.

Le rôle critique de l'atmosphère

La principale limitation du graphite définit son cas d'utilisation. À hautes températures, le graphite s'oxydera (brûlera) rapidement en présence d'oxygène. Par conséquent, il ne peut être utilisé que sous vide ou dans un four rempli d'un gaz non réactif (inerte), tel que l'argon ou l'azote.

Applications industrielles principales

Le besoin de chaleur élevée dans une atmosphère contrôlée concentre l'utilisation du graphite dans plusieurs secteurs de fabrication clés et à forte valeur ajoutée.

Métallurgie et traitement des métaux

C'est le domaine principal des chauffages en graphite. Des processus comme le frittage (fusion de poudre métallique), le brasage (assemblage de métaux comme le cuivre ou le nickel avec un matériau de remplissage) et le durcissement nécessitent tous des températures précises et élevées dans un environnement sans oxygène pour éviter la dégradation des matériaux.

Fabrication de semi-conducteurs et d'électronique

La production de semi-conducteurs et d'électronique avancée implique souvent la croissance de cristaux et d'autres processus de purification. Ceux-ci nécessitent des températures extrêmement élevées et stables dans un environnement non réactif de haute pureté pour éviter la contamination, faisant du graphite un choix idéal.

Matériaux avancés et céramiques

La fabrication de certains types de céramiques industrielles, de fibres de carbone et d'autres matériaux composites nécessite un processus de cuisson à haute température appelé pyrolyse. Les fours en graphite fournissent la chaleur nécessaire et l'atmosphère contrôlée pour transformer les matières premières sans réactions chimiques indésirables.

Comprendre les compromis : Graphite vs. autres éléments

Le choix d'un élément chauffant implique d'équilibrer les exigences de température, les conditions atmosphériques et le coût. Le graphite est puissant mais n'est pas toujours le bon outil pour le travail.

Quand utiliser des éléments métalliques (Ni-Cr, Fe-Cr-Al)

Pour la plupart des applications de chauffage industriel en dessous de 1200 °C (2192 °F) qui fonctionnent à l'air normal, les alliages métalliques sont la norme. Ils sont rentables, durables et ne nécessitent pas de four sous vide ou à gaz inerte spécialisé.

Quand utiliser des éléments en céramique, SiC ou MoSi2

Pour les applications à haute température qui doivent se dérouler dans une atmosphère d'air, le carbure de silicium (SiC) et le disiliciure de molybdène (MoSi2) sont des choix supérieurs. Ils offrent une excellente résistance à l'oxydation à haute température et sont courants dans la fabrication du verre, la cuisson de la céramique et les laboratoires.

La principale limitation du graphite

On ne saurait trop le répéter : le graphite ne convient pas à une utilisation à haute température dans une atmosphère oxygénée. Tenter d'utiliser un élément en graphite dans un four à air entraînera sa destruction rapide. L'ensemble du système — le four, les commandes et le processus — doit être conçu autour de cette exigence fondamentale.

Faire le bon choix pour votre application

Le choix de la bonne technologie de chauffage dépend de vos paramètres opérationnels spécifiques.

- Si votre objectif principal est une température extrême (>1200 °C) sous vide ou dans une atmosphère inerte : Le graphite est le choix supérieur pour sa résistance structurelle, son uniformité thermique et son chauffage de haute pureté.

- Si votre objectif principal est le chauffage à haute température (>1200 °C) dans un environnement à l'air libre : Vous devez envisager des éléments spécialisés comme le carbure de silicium (SiC) ou le disiliciure de molybdène (MoSi2).

- Si votre objectif principal est le chauffage à température modérée (<1200 °C) dans n'importe quelle atmosphère : Les éléments en alliage métallique standard sont presque toujours la solution la plus pratique et la plus rentable.

Comprendre le compromis fondamental entre l'atmosphère du four et votre objectif de température est la clé pour sélectionner la bonne technologie d'élément chauffant pour votre objectif.

Tableau récapitulatif :

| Industrie | Applications clés | Exigences principales |

|---|---|---|

| Métallurgie et traitement des métaux | Frittage, brasage, durcissement | Chaleur extrême (>1200 °C), environnement sans oxygène |

| Semi-conducteurs et électronique | Croissance cristalline, purification | Stabilité à haute température, atmosphère de haute pureté |

| Matériaux avancés et céramiques | Pyrolyse, fabrication de composites | Atmosphère contrôlée, chauffage uniforme |

Besoin d'une solution de four à haute température adaptée à votre processus unique ?

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos fours à éléments chauffants en graphite peuvent améliorer votre production en métallurgie, semi-conducteurs ou matériaux avancés.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment le traitement thermique sous vide réduit-il la déformation de la pièce ? Obtenez une stabilité dimensionnelle supérieure

- Comment le graphite contribue-t-il à l'efficacité énergétique des fours sous vide ? Obtenez un chauffage plus rapide et plus uniforme

- Pourquoi les fours sous vide sont-ils utilisés pour la trempe des échantillons après un traitement de boruration ? Maîtriser la ténacité du cœur

- Pourquoi les montages et supports en graphite sont-ils importants dans les fours sous vide ? Débloquez la précision et la durabilité

- Pourquoi le graphite est-il rentable pour les fours sous vide ? Maximisez le ROI et l'efficacité à long terme