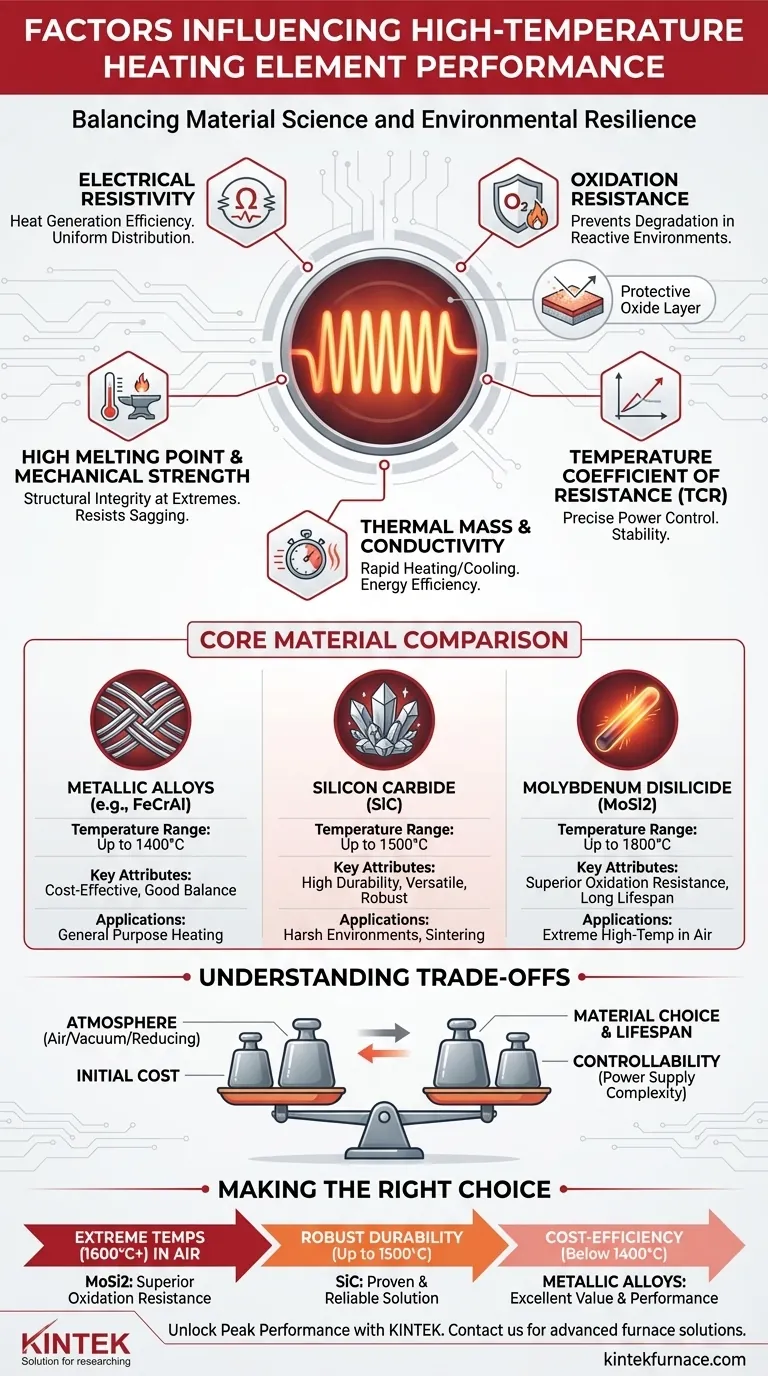

Essentiellement, la performance d'un élément chauffant à haute température est régie par un équilibre critique entre la science des matériaux et la résilience environnementale. L'élément idéal doit non seulement générer de la chaleur efficacement par résistance électrique, mais aussi résister aux contraintes chimiques et physiques extrêmes de son environnement de fonctionnement sans se dégrader. Les facteurs clés incluent la résistivité du matériau, sa résistance à l'oxydation et la façon dont ses propriétés électriques changent avec la température.

Le choix d'un élément chauffant à haute température ne se limite pas à atteindre une température maximale. C'est une décision stratégique qui équilibre la durée de vie du matériau, l'efficacité énergétique et le contrôle du processus au sein d'une application industrielle et d'une atmosphère spécifiques.

Propriétés fondamentales des matériaux qui définissent la performance

Le choix du matériau est la décision la plus importante dans la conception d'un élément chauffant. Ses propriétés intrinsèques dictent l'efficacité, la durabilité et les limites opérationnelles de l'élément.

Résistivité électrique

La résistivité est la propriété qui permet au matériau de convertir l'énergie électrique en chaleur. Un élément efficace a une résistivité suffisamment élevée pour générer une chaleur significative, mais suffisamment stable pour éviter les points chauds et assurer une distribution uniforme de la température.

Résistance à l'oxydation et à la corrosion

À hautes températures, l'oxygène et d'autres gaz atmosphériques deviennent très réactifs. Un matériau d'élément chauffant de premier ordre, comme le disiliciure de molybdène, forme une couche d'oxyde protectrice et auto-cicatrisante qui empêche le matériau sous-jacent de se dégrader, prolongeant considérablement sa durée de vie.

Point de fusion élevé et résistance mécanique

C'est une exigence fondamentale. Le matériau doit conserver sa forme solide et son intégrité structurelle bien au-delà de la température de fonctionnement maximale. Des structures de support sont souvent utilisées, mais le matériau lui-même doit résister à l'affaissement ou à la fragilisation sur des milliers d'heures.

Coefficient de température de résistance (CTR)

Le CTR décrit la variation de la résistance d'un matériau lorsque sa température augmente. Un CTR faible et prévisible est souhaitable car il simplifie le contrôle de la puissance, permettant une gestion précise et stable de la température tout au long du cycle de chauffage.

Masse thermique et conductivité

Les éléments à faible masse thermique, comme de nombreuses conceptions modernes en céramique et en alliages métalliques, peuvent chauffer et refroidir très rapidement. Cela offre un contrôle de processus exceptionnel et améliore l'efficacité énergétique en minimisant l'énergie gaspillée pendant les cycles thermiques.

Comparaison des matériaux courants à haute température

Différents matériaux sont choisis pour différentes plages de température et conditions atmosphériques. Chacun a un profil distinct de forces et de faiblesses.

Alliages métalliques (par exemple, FeCrAl)

Ces alliages fer-chrome-aluminium sont les bêtes de somme pour les applications jusqu'à environ 1400°C. Ils offrent un excellent équilibre entre performance et rentabilité, mais ont des limitations de température claires par rapport aux céramiques.

Carbure de silicium (SiC)

Les éléments en SiC sont extrêmement durables et peuvent fonctionner de manière fiable dans des environnements difficiles pour des processus comme le frittage et la fusion. Ils sont appréciés pour leur haute résistance et leur bonne résistance aux chocs thermiques, bien que leur résistance électrique ait tendance à augmenter progressivement avec l'âge.

Disiliciure de molybdène (MoSi2)

Pour les applications à très haute température dans l'air (dépassant souvent 1800°C), le MoSi2 est la norme de l'industrie. Sa capacité à former une couche de silice protectrice de type verre à haute température lui confère une résistance exceptionnelle à l'oxydation, mais il peut être plus cassant à des températures plus basses.

Comprendre les compromis

Il n'y a pas d'élément chauffant "meilleur" unique. Le choix optimal est toujours un compromis basé sur les exigences spécifiques de l'application.

Atmosphère vs. Choix du matériau

Un élément qui prospère à l'air libre peut échouer rapidement dans le vide ou dans une atmosphère réductrice. L'interaction chimique entre la surface de l'élément et les gaz environnants est un facteur critique qui peut dicter le choix du matériau.

Coût initial vs. Durée de vie

Les matériaux avancés comme le MoSi2 ont un coût initial plus élevé que les alliages métalliques ou même le SiC. Cependant, leur durée de vie plus longue et leurs températures de fonctionnement plus élevées dans la bonne application peuvent entraîner un coût total de possession inférieur sur le long terme.

Contrôlabilité vs. Complexité de l'alimentation électrique

Les éléments avec un changement significatif de résistance lorsqu'ils chauffent nécessitent des contrôleurs de puissance plus sophistiqués, basés sur des thyristors (SCR), pour gérer l'entrée de puissance. Des éléments plus simples avec une courbe de résistance plate peuvent être utilisés avec des contacteurs moins complexes.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par votre objectif opérationnel principal.

- Si votre objectif principal est d'atteindre des températures extrêmes (1600°C+) dans l'air : les éléments MoSi2 sont le choix technique évident en raison de leur résistance supérieure à l'oxydation.

- Si votre objectif principal est une durabilité robuste et une polyvalence jusqu'à 1500°C : les éléments SiC offrent une solution éprouvée et fiable pour un large éventail de processus industriels.

- Si votre objectif principal est la rentabilité pour des températures inférieures à 1400°C : les alliages métalliques haute performance offrent un excellent équilibre entre performance et valeur.

Comprendre ces facteurs fondamentaux vous permet de sélectionner un élément chauffant qui non seulement répond à vos exigences de température, mais améliore également l'efficacité et la fiabilité de l'ensemble de votre système.

Tableau récapitulatif :

| Facteur | Description | Matériaux clés |

|---|---|---|

| Résistivité électrique | Détermine l'efficacité et l'uniformité de la génération de chaleur | FeCrAl, SiC, MoSi2 |

| Résistance à l'oxydation | Prévient la dégradation dans les environnements à haute température | MoSi2 (forme une couche protectrice) |

| Coefficient de température de résistance (CTR) | Affecte la stabilité du contrôle de la puissance | CTR faible pour un contrôle précis |

| Point de fusion et résistance | Assure l'intégrité structurelle à haute température | Tous les matériaux à points de fusion élevés |

| Masse thermique et conductivité | Influence la vitesse de chauffage/refroidissement et l'efficacité énergétique | Céramiques, alliages métalliques |

Atteignez des performances optimales pour votre laboratoire

Le choix du bon élément chauffant à haute température est crucial pour obtenir un contrôle thermique précis et prolonger la durée de vie de l'équipement. Chez KINTEK, nous sommes spécialisés dans les solutions de fours à haute température avancées, adaptées à vos besoins uniques. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, tous soutenus par une R&D exceptionnelle et une fabrication interne. Grâce à nos solides capacités de personnalisation approfondie, nous veillons à ce que vos exigences expérimentales spécifiques soient satisfaites avec précision.

Ne laissez pas des éléments chauffants sous-optimaux limiter le potentiel de votre laboratoire — contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut améliorer votre efficacité et votre fiabilité !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice