Pour des performances et une durée de vie optimales, les éléments chauffants en disiliciure de molybdène (MoSi₂) doivent être utilisés soit dans une atmosphère oxydante, telle que l'air, soit dans un environnement gazeux chimiquement inerte. Ils sont très sensibles aux dommages causés par les gaz actifs ou réducteurs comme l'hydrogène (H₂), le chlore (Cl₂) et le dioxyde de soufre (SO₂), ce qui entraînera une défaillance rapide.

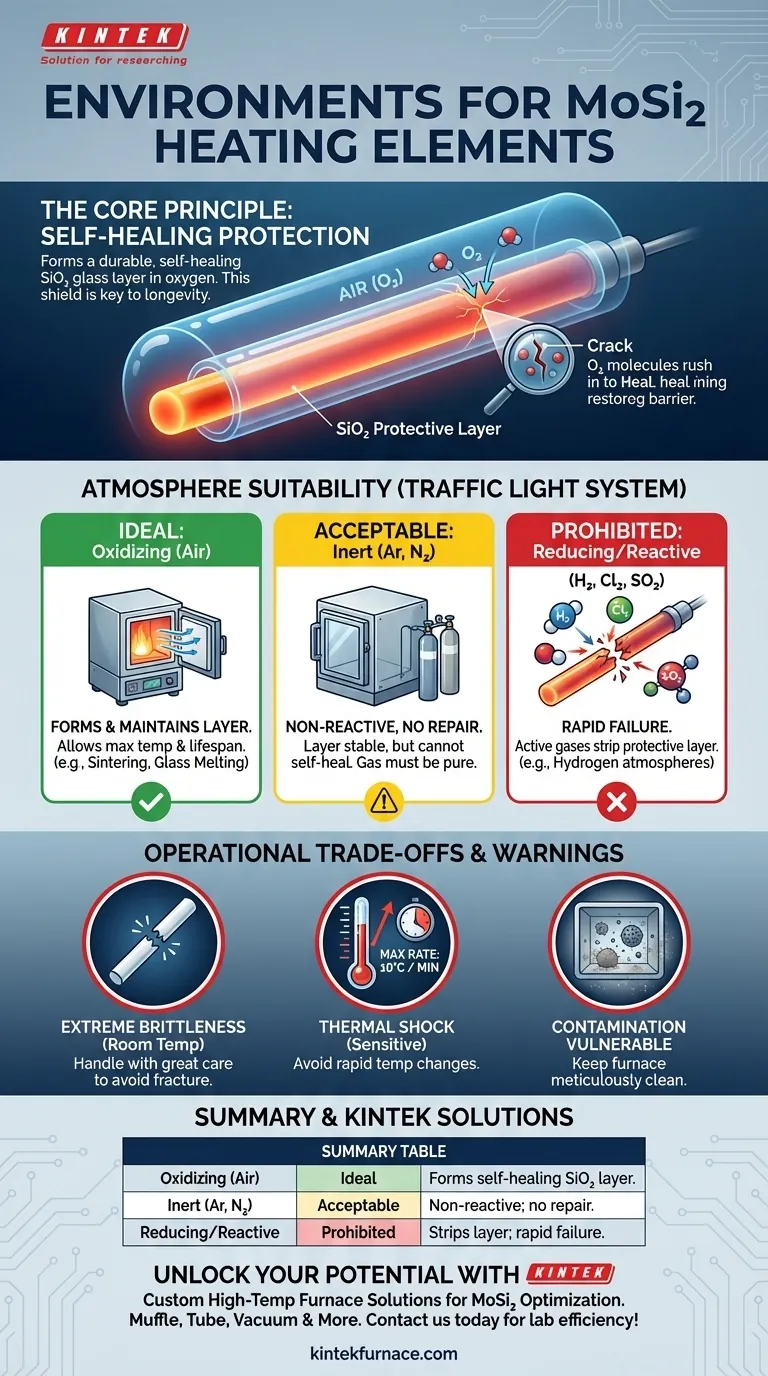

Le principe fondamental à comprendre est que les éléments en MoSi₂ sont conçus pour se protéger. Ils dépendent de la présence d'oxygène à haute température pour former une couche de verre de silice (SiO₂) durable et auto-réparatrice qui les protège contre toute attaque ultérieure.

Le mécanisme de protection de l'oxydation

La performance exceptionnelle à haute température d'un élément en MoSi₂ n'est pas due au fait que le matériau est inerte, mais plutôt à sa réaction contrôlée et bénéfique avec l'oxygène.

Comment se forme la couche protectrice

Lorsqu'il est chauffé, le silicium du composé de disiliciure de molybdène réagit avec l'oxygène de l'air ambiant. Cette réaction forme une couche mince, non poreuse et auto-réparatrice de verre de silice pure (SiO₂) à la surface de l'élément.

Cette couche de verre est la clé de la longévité de l'élément. Elle agit comme une barrière physique, empêchant le matériau MoSi₂ sous-jacent d'être consommé par une oxydation ou une attaque chimique ultérieure.

La fonction « auto-réparatrice »

Si une fissure ou un défaut se développe dans la couche de silice protectrice, le MoSi₂ exposé en dessous réagira immédiatement avec l'oxygène disponible pour « réparer » la brèche, restaurant ainsi la barrière protectrice. Cela rend les éléments exceptionnellement durables pour un travail continu dans des atmosphères oxydantes.

Atmosphères autorisées et interdites

Comprendre quels environnements permettent ou détruisent cette couche protectrice est essentiel pour un fonctionnement réussi.

Idéal : Atmosphères oxydantes (Air)

L'air est l'environnement de fonctionnement le plus courant et le plus idéal. L'abondance d'oxygène assure l'entretien et la réparation constants de la couche de SiO₂ protectrice, permettant à l'élément d'atteindre sa température et sa durée de vie maximales.

Acceptable : Atmosphères inertes

Les gaz inertes comme l'Argon (Ar) ou l'Azote (N₂) sont également appropriés. Comme ces gaz ne sont pas réactifs, ils n'attaqueront pas chimiquement l'élément et n'interféreront pas avec la couche protectrice préexistante. Cependant, ils ne contribuent pas à sa réparation.

Interdit : Gaz réducteurs et réactifs

Faire fonctionner les éléments en MoSi₂ dans certaines atmosphères entraînera une défaillance rapide et catastrophique. Celles-ci comprennent :

- Hydrogène (H₂)

- Chlore (Cl₂)

- Dioxyde de soufre (SO₂)

Ces gaz éliminent activement la couche de silice protectrice ou réagissent directement avec le matériau de l'élément lui-même, provoquant sa dégradation et sa rupture.

Comprendre les compromis opérationnels

Bien que puissants, les éléments en MoSi₂ présentent des limites spécifiques qui exigent une manipulation et un contrôle des processus minutieux pour éviter une défaillance prématurée.

Fragilité physique extrême

Ces éléments sont à base de céramique et sont extrêmement cassants à température ambiante. Ils doivent être manipulés avec beaucoup de soin lors de l'expédition, de l'installation et de l'entretien du four pour éviter toute fracture.

Sensibilité au choc thermique

Les changements rapides de température créent des contraintes internes qui peuvent facilement fissurer l'élément. Un taux de chauffage ou de refroidissement maximal de 10°C par minute est une directive opérationnelle critique pour éviter le choc thermique.

Vulnérabilité à la contamination

Les matériaux étrangers à l'intérieur du four peuvent être une source majeure de défaillance. Les substances provenant des matériaux de processus, telles que certains colorants ou liants dans la zircone, peuvent se vaporiser et réagir avec la surface de l'élément à haute température, compromettant la couche protectrice. Une propreté méticuleuse du four est essentielle.

Faire le bon choix pour votre processus

L'adéquation des éléments en MoSi₂ est entièrement déterminée par l'atmosphère et la discipline opérationnelle de votre four.

- Si votre objectif principal est le traitement à haute température à l'air (par exemple, le frittage de céramiques, la fusion de verre) : Le MoSi₂ est le choix standard de l'industrie, offrant une capacité de température et une durée de vie inégalées.

- Si votre processus nécessite une atmosphère de gaz inerte (par exemple, l'Argon) : Ces éléments sont une excellente option, à condition que votre alimentation en gaz soit pure et que le four soit exempt de contaminants.

- Si votre processus implique des gaz réactifs ou réducteurs (par exemple, atmosphères d'hydrogène) : Vous devez choisir une technologie d'élément chauffant différente, car le MoSi₂ sera chimiquement détruit dans cet environnement.

En fin de compte, comprendre et contrôler l'environnement chimique à l'intérieur de votre four est la clé pour libérer les performances exceptionnelles des éléments chauffants en MoSi₂.

Tableau récapitulatif :

| Type d'environnement | Adéquation | Caractéristiques clés |

|---|---|---|

| Oxydant (ex. Air) | Idéal | Forme une couche de SiO₂ auto-réparatrice pour la protection et la longévité |

| Inerte (ex. Argon, Azote) | Acceptable | Non réactif ; ne répare pas la couche protectrice |

| Réducteur/Réactif (ex. Hydrogène, Chlore) | Interdit | Provoque une défaillance rapide en éliminant la couche protectrice |

Libérez tout le potentiel de vos processus à haute température avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température sur mesure, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos exigences expérimentales uniques, telles que l'optimisation des performances des éléments chauffants MoSi2. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la fiabilité de votre laboratoire !

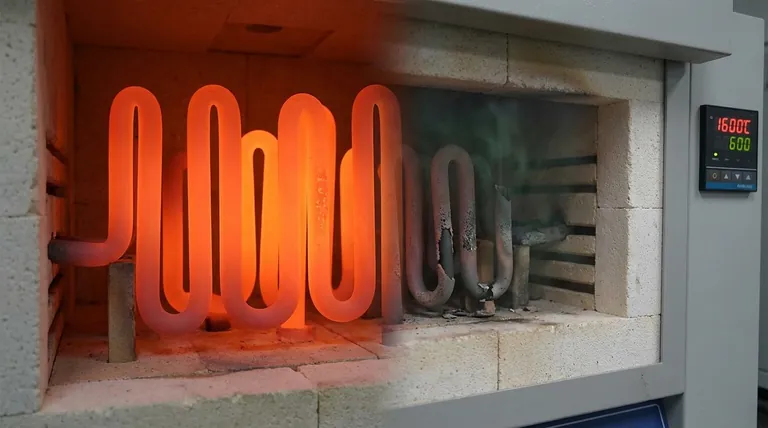

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie