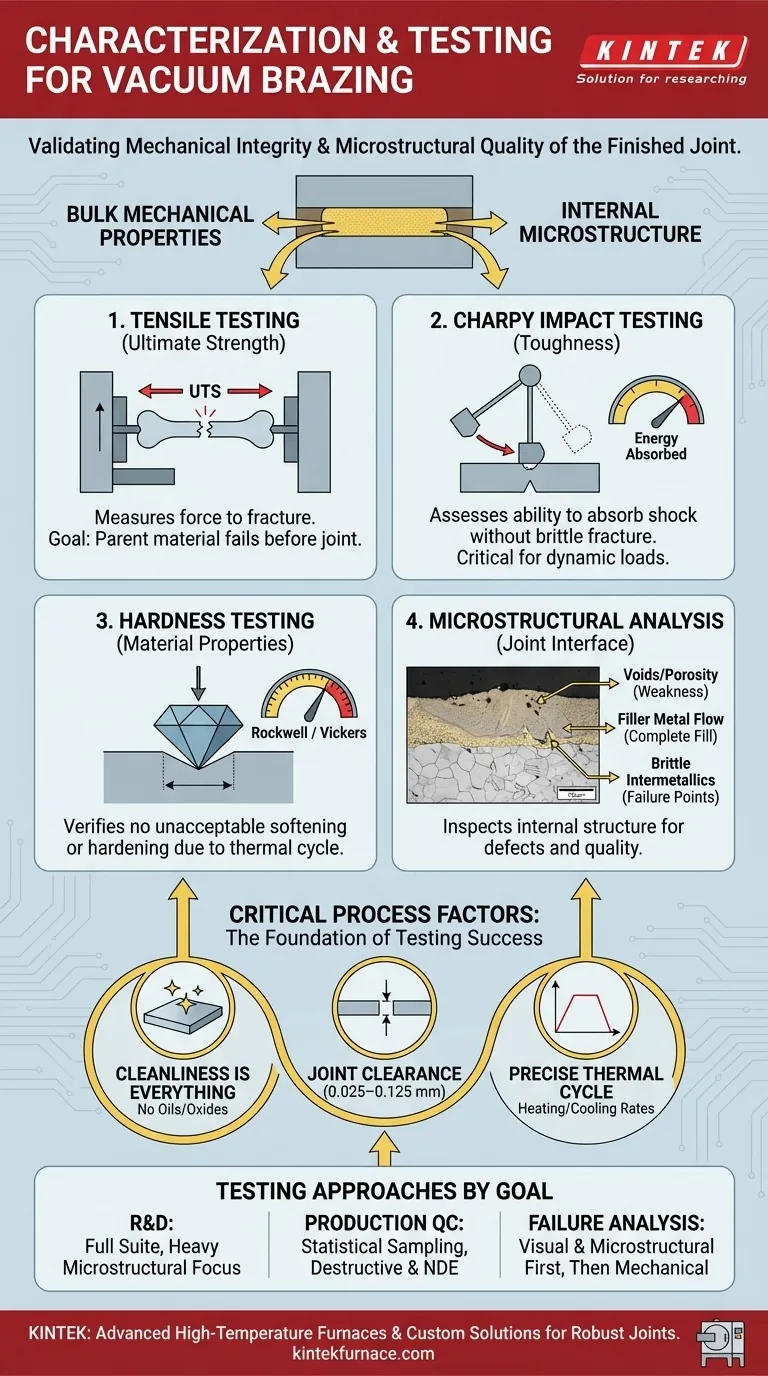

Pour le brasage sous vide, les principales installations de caractérisation et de test sont utilisées pour valider l'intégrité mécanique et la qualité microstructurale du joint fini. Cela implique une combinaison d'essais destructifs qui mesurent la résistance et la ténacité, notamment les essais de traction, les essais de choc Charpy et les essais de dureté, tant macroscopiques que microscopiques. Ces méthodes garantissent que le composant brasé répond aux spécifications d'ingénierie précises requises pour son application, vérifiant que le processus d'assemblage n'a introduit aucune faiblesse ou modification de matériau non intentionnelle.

Le problème fondamental n'est pas simplement de dresser une liste d'équipements de test, mais de comprendre que le test est la validation finale et critique d'un processus où le succès est déterminé bien avant que la pièce n'entre dans le four. Un test efficace confirme qu'un contrôle méticuleux de la conception du joint, de la propreté et du cycle thermique a produit un composant fiable et robuste.

Pourquoi les tests sont un pilier du brasage réussi

Le brasage sous vide est souvent utilisé dans des secteurs à enjeux élevés tels que l'aérospatiale, le médical et l'énergie, où la défaillance d'un composant peut avoir des conséquences graves. Le test n'est pas seulement un contrôle de qualité ; c'est une partie essentielle du développement de processus, de la certification et de l'assurance qualité continue.

Les exigences des applications critiques

Les applications telles que les moteurs de turbine à gaz, les systèmes de carburant et hydrauliques, et les composants de satellites dépendent du brasage sous vide pour sa capacité à créer des joints solides et étanches avec une distorsion minimale. Ces composants doivent résister à des températures, des pressions et des vibrations extrêmes. Les tests fournissent la preuve objective que le joint brasé peut survivre à ces conditions de service.

Du développement de processus au contrôle de la production

Pendant la recherche et le développement, une suite complète de tests aide les ingénieurs à optimiser des paramètres tels que la température du four, les temps de maintien et la sélection de l'alliage d'apport. Pour la production, une sélection stratégique de ces tests sur une base statistique garantit que le processus reste stable et continue de produire des pièces qui répondent à la norme validée d'origine.

Principales méthodes de caractérisation et de test

Les tests requis peuvent être divisés entre ceux qui mesurent les propriétés mécaniques globales du joint et ceux qui inspectent sa structure interne au niveau microscopique.

Essai de traction : Mesure de la résistance ultime

Un essai de traction consiste à tirer sur un échantillon du joint brasé jusqu'à ce qu'il casse. Cela mesure directement la résistance à la traction ultime (RTU) du joint. L'objectif est souvent que le matériau de base cède avant le joint de brasure, prouvant que le joint n'est pas le maillon le plus faible de l'assemblage.

Essai de choc Charpy : Évaluation de la ténacité

L'essai Charpy mesure la capacité d'un matériau à absorber une charge de choc ou d'impact soudaine sans se fracturer. Un pendule frappe un échantillon entaillé du joint brasé, et l'énergie absorbée lors de la fracture indique sa ténacité. Ceci est essentiel pour les composants qui peuvent subir des forces dynamiques ou fonctionner à basse température où les matériaux peuvent devenir cassants.

Essai de dureté : Vérification des propriétés des matériaux

Le cycle thermique du brasage peut modifier la dureté — et donc la résistance et la résistance à l'usure — des matériaux de base proches du joint. L'essai de dureté, utilisant des méthodes telles que Rockwell ou Vickers, presse un petit indentateur dans le matériau. Cet essai vérifie que le traitement thermique n'a pas ramolli ou durci de manière inacceptable les matériaux de base.

Analyse microstructurale : Inspection de l'interface du joint

Ceci est sans doute la forme de test la plus révélatrice. Une coupe transversale du joint brasé est découpée, polie et gravée chimiquement pour révéler sa structure interne au microscope. Cette analyse métallographique peut identifier :

- Des vides ou de la porosité : Des espaces qui affaiblissent le joint et peuvent provoquer des fuites.

- L'écoulement du métal d'apport : Confirme que l'alliage a rempli correctement l'intégralité du jeu du joint.

- Des intermétalliques fragiles : Des composés chimiques indésirables qui peuvent se former à l'interface entre l'apport et le matériau de base, servant de point de défaillance courant.

Cette analyse est souvent associée à des essais de micro-dureté, qui utilisent un indentateur très petit pour mesurer les variations de dureté à travers l'interface microscopique du joint, identifiant précisément les zones fragiles.

Comprendre les facteurs critiques du processus

Aucune quantité de tests ne peut sauver un joint destiné à échouer en raison d'une mauvaise préparation ou d'un mauvais contrôle du processus. Les résultats des tests ci-dessus sont des reflets directs de l'efficacité des étapes précédentes.

Le principe « La propreté est primordiale »

Un brasage sous vide réussi est impossible sans des pièces et des environnements d'assemblage impeccablement propres. Toute huile, oxyde ou contaminant empêchera le métal d'apport de mouiller et d'adhérer correctement aux matériaux de base, entraînant des vides et une liaison faible qui échouera lors des tests.

La criticité du jeu du joint

L'espace entre les pièces à assembler — le jeu du joint — est un paramètre de conception critique, se situant généralement entre 0,025 mm et 0,125 mm (0,001" à 0,005"). Si l'espace est trop étroit, le métal d'apport ne peut pas s'écouler par action capillaire. S'il est trop large, il ne se remplira pas complètement, résultant en un joint faible et poreux.

La double tranchant du cycle thermique

Le cycle thermique est nécessaire pour faire fondre l'alliage de brasure, mais il peut également induire des contraintes, provoquer une distorsion ou créer des changements métallurgiques indésirables dans les matériaux de base. Un contrôle précis des vitesses de chauffage, des temps de maintien et des vitesses de refroidissement est essentiel pour obtenir un joint solide sans compromettre l'intégrité de l'assemblage global.

Comment aborder les tests pour votre projet

Le programme de test spécifique dont vous avez besoin dépend de votre objectif.

- Si votre objectif principal est la Recherche et le Développement : Utilisez la suite complète de tests, en mettant fortement l'accent sur l'analyse microstructurale, pour comprendre comment les variables de processus ont un impact direct sur la qualité du joint au niveau microscopique.

- Si votre objectif principal est le Contrôle Qualité de la Production : Appuyez-vous sur un échantillonnage statistique pour les essais destructifs comme les essais de traction, complétés par une évaluation non destructive (END) lorsque cela est applicable, pour assurer la stabilité continue du processus.

- Si votre objectif principal est l'Analyse des défaillances : Commencez par une analyse visuelle et microstructurale approfondie pour identifier le mode et l'origine de la défaillance avant d'utiliser des essais mécaniques pour confirmer la cause profonde.

En fin de compte, une stratégie de test robuste transforme le brasage sous vide d'un art complexe en une science d'ingénierie fiable et reproductible.

Tableau récapitulatif :

| Méthode de test | Objectif | Métriques clés |

|---|---|---|

| Essai de traction | Mesure la résistance du joint | Résistance à la traction ultime (RTU) |

| Essai de choc Charpy | Évalue la ténacité sous choc | Énergie absorbée lors de la fracture |

| Essai de dureté | Vérifie les changements des propriétés des matériaux | Valeurs de dureté Rockwell, Vickers |

| Analyse microstructurale | Inspecte la qualité de l'interface du joint | Vides, écoulement de l'apport, intermétalliques |

Besoin de solutions fiables de brasage sous vide pour votre laboratoire ? Chez KINTEK, nous tirons parti de R&D exceptionnel et de la fabrication interne pour fournir des fours haute température avancés tels que les fours à chambre, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Avec de solides capacités de personnalisation approfondie, nous répondons précisément à vos exigences expérimentales uniques — assurant des joints robustes pour des applications critiques dans les secteurs aérospatial, médical et énergétique. Contactez-nous dès aujourd'hui pour améliorer votre processus de brasage avec un support sur mesure !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés