Pour les pièces aux formes complexes, le principal avantage de la cémentation sous vide est sa capacité exceptionnelle à minimiser la distorsion. Ceci est réalisé grâce à un chauffage hautement contrôlable et à un processus de trempe au gaz moins sévère, qui réduisent ensemble les contraintes thermiques responsables de la déformation des géométries complexes.

L'avantage essentiel de la cémentation sous vide ne réside pas seulement dans l'étape de cémentation, mais dans le contrôle total du processus qu'elle procure. En gérant précisément les cycles de chauffage et de refroidissement (trempe), elle résout le problème fondamental de choc thermique et de distorsion qui affecte les pièces complexes dans les traitements thermiques traditionnels.

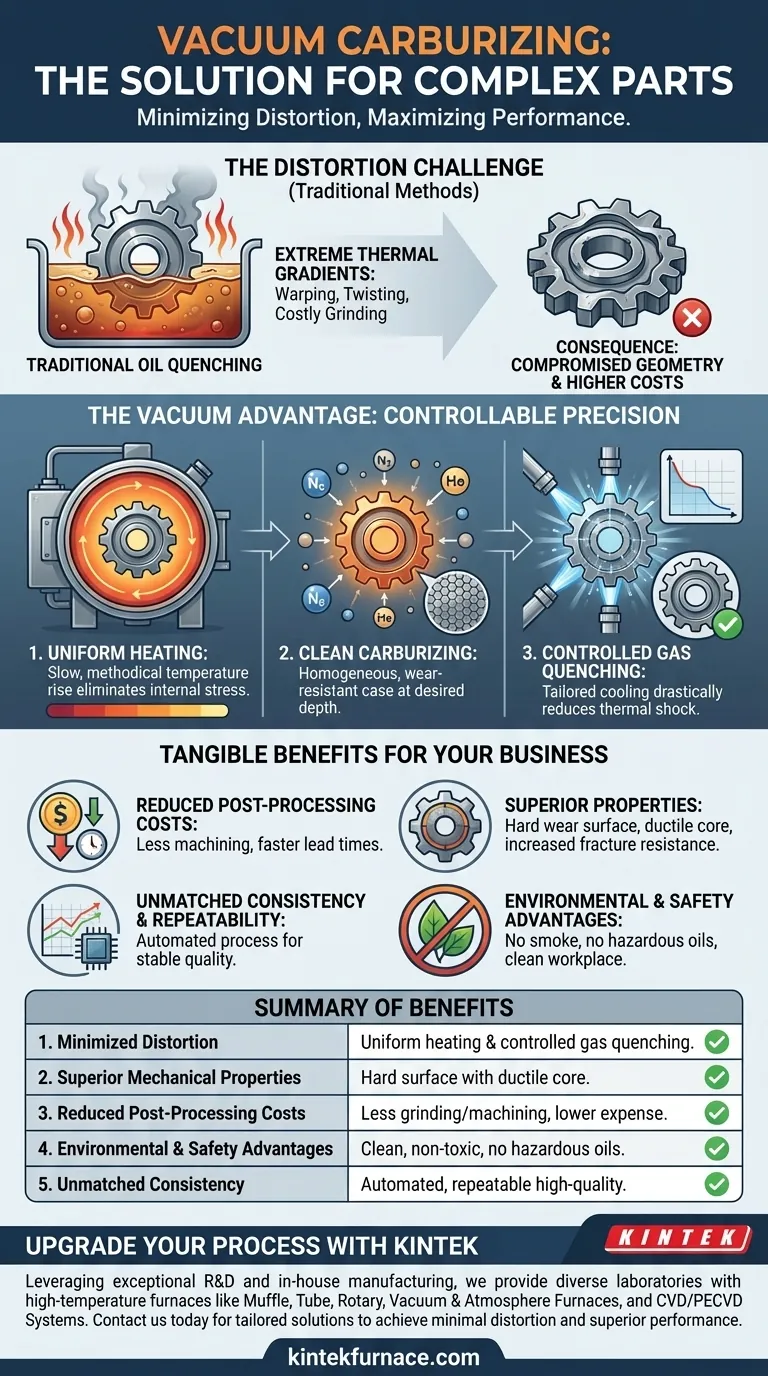

Pourquoi la distorsion est l'ennemi des pièces complexes

Le problème des méthodes traditionnelles

La cémentation atmosphérique traditionnelle suivie d'une trempe à l'huile introduit des gradients thermiques extrêmes. Lorsqu'une pièce chaude et complexe est plongée dans de l'huile froide, différentes sections refroidissent à des vitesses très différentes.

Les sections minces se contractent et refroidissent instantanément, tandis que les sections épaisses restent chaudes et dilatées. Cette bataille interne de contraintes thermiques est ce qui déforme, tord et altère la géométrie finale de la pièce.

La conséquence : Coût et compromis

Cette distorsion oblige les fabricants à effectuer des opérations secondaires coûteuses et chronophages. Le meulage, le redressement ou l'usinage de précision sont souvent nécessaires pour ramener la pièce à sa tolérance spécifiée, ce qui ajoute des coûts importants et des retards de production.

Comment la cémentation sous vide résout le problème de la distorsion

Étape 1 : Chauffage précis et uniforme

Les fours sous vide permettent des vitesses de chauffage hautement ajustables. Pour une pièce complexe, la température peut être augmentée lentement et méthodiquement, garantissant que l'ensemble de la pièce — de son cœur le plus épais à ses ailettes les plus minces — atteint une température uniforme.

Cela élimine les contraintes internes qui s'accumulent pendant la phase de chauffage initiale, préparant le terrain pour un processus stable.

Étape 2 : Cémentation propre et homogène

Dans l'environnement sous vide, le processus de cémentation est exceptionnellement propre. Il en résulte une structure métallurgique supérieure avec une couche cémentée hautement homogène à la profondeur souhaitée.

Cette uniformité assure une résistance à l'usure constante sur toutes les surfaces de la pièce, ce qui est essentiel pour les composants dotés de points de contact complexes.

Étape 3 : L'avantage critique de la trempe au gaz

Au lieu d'une trempe à l'huile violente, la cémentation sous vide utilise un gaz à haute pression (comme l'azote ou l'hélium) pour refroidir la pièce. La pression et la vitesse de ce gaz peuvent être contrôlées avec précision.

Cela permet d'adapter le taux de refroidissement spécifiquement à la géométrie et au matériau de la pièce. Une trempe contrôlée et moins sévère réduit considérablement le choc thermique, ce qui en fait le facteur le plus important pour minimiser la distorsion.

Comprendre les avantages tangibles

Réduction des coûts de post-traitement

Étant donné que la distorsion est minimisée à la source, le besoin de rectification et d'usinage correctifs est considérablement réduit, voire éliminé. Cela se traduit directement par des coûts de fabrication totaux plus faibles et des délais d'exécution plus rapides.

Propriétés mécaniques supérieures

Les pièces développent une surface dure et résistante à l'usure tout en conservant un cœur plus tendre et plus ductile. Cette combinaison est idéale pour les applications haute performance, car le noyau tendre peut absorber les chocs et les contraintes d'impact, offrant une résistance accrue à la fracture.

Cohérence et répétabilité inégalées

L'ensemble du processus de cémentation sous vide est généralement automatisé et contrôlé par un microprocesseur. Tous les paramètres critiques sont surveillés et enregistrés, garantissant que chaque pièce d'un lot — et chaque lot ultérieur — reçoit exactement le même traitement. Cela garantit une qualité stable et reproductible.

Avantages environnementaux et de sécurité

La cémentation sous vide est un processus respectueux de l'environnement. Elle ne produit ni fumée, ni émissions de CO2, et élimine le besoin de gérer et d'éliminer les huiles de trempe dangereuses, ce qui se traduit par un environnement de travail propre et non toxique.

Faire le bon choix pour votre objectif

Choisir un processus de traitement thermique nécessite d'équilibrer la complexité de la pièce, les exigences de performance et le coût total.

- Si votre objectif principal est de minimiser la distorsion sur les pièces de haute précision : La cémentation sous vide avec trempe au gaz est le choix définitif, car elle offre un contrôle inégalé sur le cycle de refroidissement.

- Si votre objectif principal est d'obtenir la plus grande cohérence métallurgique : La nature propre, hautement contrôlée et reproductible du processus sous vide garantit des résultats supérieurs et prévisibles pour les composants critiques.

- Si votre objectif principal est de traiter des formes simples où une distorsion mineure est acceptable : La cémentation atmosphérique traditionnelle et la trempe à l'huile peuvent rester une option plus rentable pour les applications moins critiques.

En fin de compte, investir dans la cémentation sous vide est une décision stratégique visant à échanger des coûts de processus plus élevés contre des coûts de pièces totaux plus bas et des performances d'ingénierie supérieures.

Tableau récapitulatif :

| Avantage | Détails clés |

|---|---|

| Distorsion Minimisée | Obtenue grâce à un chauffage uniforme et une trempe au gaz contrôlée, réduisant la déformation des géométries complexes. |

| Propriétés Mécaniques Supérieures | Surface dure et résistante à l'usure avec un cœur ductile pour une résistance accrue à la fracture et une durabilité. |

| Coûts de Post-traitement Réduits | Moins de besoin de meulage ou d'usinage, diminuant les dépenses de fabrication totales et les délais. |

| Avantages Environnementaux et de Sécurité | Pas de fumée, d'émissions de CO2 ou d'huiles dangereuses, assurant un environnement de travail propre et non toxique. |

| Cohérence et Répétabilité Inégalées | Processus automatisé avec contrôle par microprocesseur pour des résultats stables et de haute qualité à chaque lot. |

Améliorez votre processus de traitement thermique avec les solutions avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons divers laboratoires avec des fours à haute température tels que des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Nos profondes capacités de personnalisation garantissent un alignement précis avec vos besoins expérimentaux uniques, vous aidant à obtenir une distorsion minimale et des performances supérieures pour les pièces complexes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent améliorer votre efficacité et réduire vos coûts !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Que fait un four sous vide ? Obtenir un traitement de matériaux supérieur dans un environnement pur

- Quel est le processus de traitement thermique sous vide ? Obtenez des propriétés métallurgiques supérieures

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui