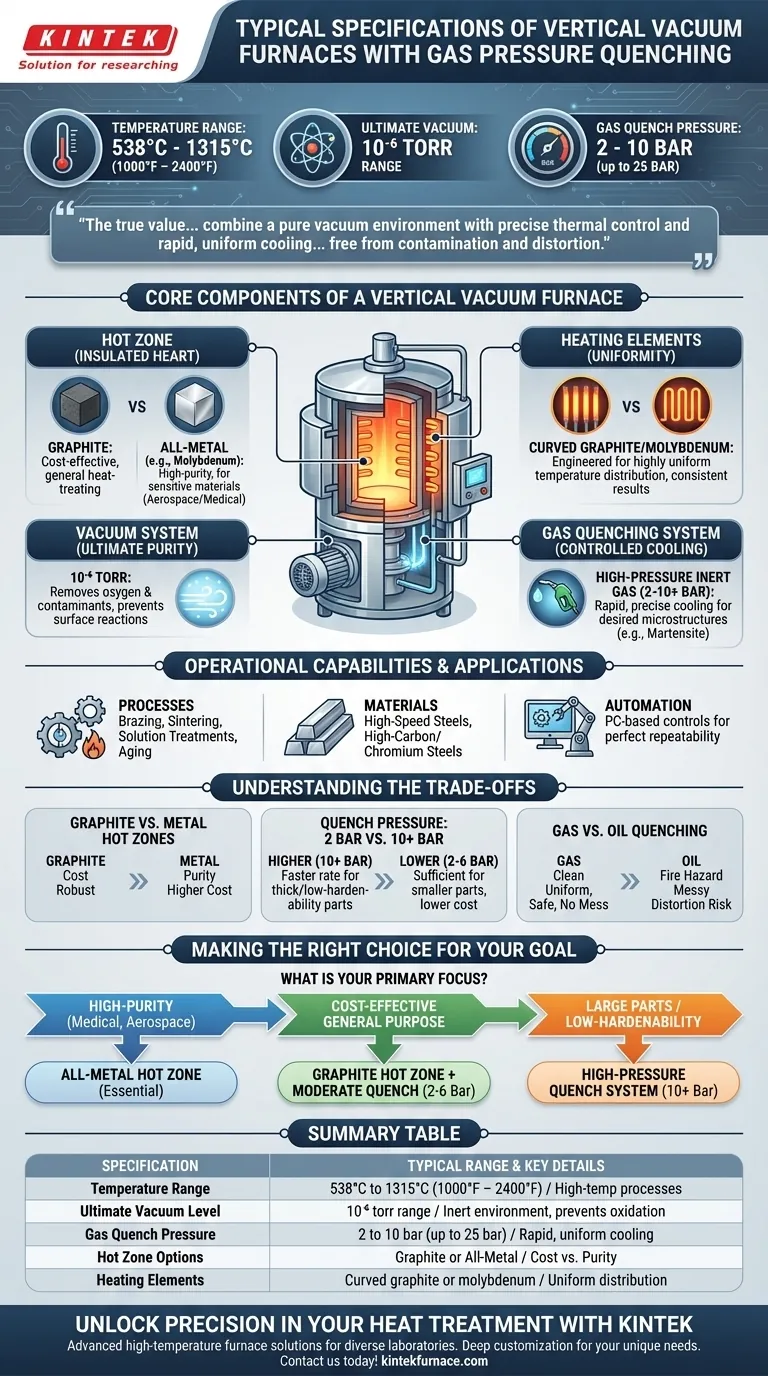

En bref, un four à vide vertical avec trempe par pression de gaz se définit par sa capacité à fonctionner à haute température et à des niveaux de vide élevés, suivis d'un refroidissement rapide avec un gaz inerte pressurisé. Les spécifications clés comprennent généralement une plage de température de 538°C à 1315°C (1000°F – 2400°F), un niveau de vide ultime dans la plage de 10⁻⁶ torr, et des pressions de trempe au gaz sélectionnables de 2 à 10 bar.

La véritable valeur de ces fours ne réside pas dans une spécification unique, mais dans la manière dont ils combinent un environnement de vide pur avec un contrôle thermique précis et un refroidissement rapide et uniforme. Cette synergie permet de traiter des matériaux avancés pour répondre à des normes de qualité exigeantes, sans la contamination et la distorsion courantes avec les méthodes plus anciennes.

Les composants essentiels d'un four à vide vertical

Pour comprendre ce que ces fours peuvent accomplir, vous devez d'abord comprendre la fonction de leurs composants essentiels. Chaque élément joue un rôle critique dans le contrôle de l'environnement du matériau et de ses propriétés finales.

La zone chaude : Graphite contre tout-métal

La zone chaude est le cœur isolé et à haute température du four. Le choix du matériau est une décision critique.

Les zones chaudes tout-graphite sont rentables et conviennent à un large éventail de processus de traitement thermique généraux.

Les zones chaudes tout-métal, généralement en molybdène, sont utilisées pour les applications de haute pureté où la contamination par le carbone provenant du graphite serait préjudiciable au produit final, comme dans les composants médicaux ou aérospatiaux.

Éléments chauffants : Puissance et uniformité

Le chauffage est fourni par des éléments incurvés en graphite ou en molybdène. Leur conception est optimisée pour fournir une distribution de température très uniforme sur toute la charge de travail.

Cette uniformité est essentielle pour garantir que chaque pièce d'un lot, quelle que soit sa position, reçoive exactement le même cycle thermique, ce qui conduit à des résultats cohérents et prévisibles.

Le système de vide : Atteindre la pureté ultime

Ces fours fonctionnent avec un vide ultime dans la plage de 10⁻⁶ torr. Atteindre ce niveau de vide ne consiste pas seulement à évacuer l'air ; il s'agit de créer un environnement chimiquement inerte.

En éliminant l'oxygène et autres contaminants atmosphériques, le système de vide empêche les réactions de surface telles que l'oxydation et la décarburation, garantissant que l'intégrité du matériau est préservée tout au long du processus à haute température.

Le système de trempe au gaz : Refroidissement contrôlé

Après le chauffage, le matériau est refroidi rapidement à l'aide d'un gaz inerte à haute pression, avec des pressions allant généralement de 2 à 10 bar, bien que certains systèmes puissent atteindre 25 bar.

Cette trempe au gaz haute pression est une méthode de refroidissement propre et précisément contrôlée. Elle permet aux opérateurs d'atteindre les vitesses de refroidissement rapides nécessaires pour fixer les microstructures souhaitées, telles que la martensite dans l'acier, qui confère dureté et résistance.

Capacités opérationnelles et applications

Les spécifications se traduisent directement par un ensemble de capacités opérationnelles hautement contrôlées, rendant ces fours idéaux pour les applications exigeantes.

Procédés adaptés

La large plage de température et l'environnement contrôlé permettent une variété de processus thermiques, y compris le brasage à haute température, le frittage des poudres métalliques, les traitements en solution et le vieillissement.

Matériaux adaptés

Ces fours sont particulièrement efficaces pour les matériaux qui nécessitent une gestion thermique précise, tels que les aciers rapides et les aciers à haute teneur en carbone ou à haute teneur en chrome. Ces matériaux présentent de faibles vitesses de refroidissement critiques, ce qui rend la trempe au gaz contrôlée idéale pour obtenir une dureté complète.

Automatisation et répétabilité

Les fours modernes sont dotés de commandes entièrement automatisées basées sur PC. Cela élimine la variabilité des processus et garantit que chaque cycle est exécuté avec une répétabilité parfaite, une exigence pour les industries ayant des normes de qualité strictes.

Comprendre les compromis

Le choix de la bonne configuration de four implique d'équilibrer les besoins de performance avec les contraintes pratiques.

Zones chaudes graphite contre métal

Le principal compromis se situe entre le coût et la pureté. Une zone chaude en graphite est un choix robuste et économique pour la plupart des applications. Cependant, pour le traitement de matériaux réactifs ou sensibles, une zone chaude tout-métal est obligatoire malgré son coût plus élevé afin d'éviter la contamination par le carbone.

Pression de trempe : 2 bar contre 10+ bar

Une pression de trempe plus élevée crée une vitesse de refroidissement plus rapide. Ceci est critique pour obtenir la dureté dans des sections transversales de matériaux épaisses ou des alliages à faible trempabilité.

Des pressions plus faibles (2-6 bar) sont souvent suffisantes pour les pièces plus petites ou les matériaux qui durcissent plus facilement. Utiliser une pression plus faible lorsque cela est possible réduit la consommation de gaz inerte et les coûts opérationnels.

Trempe au gaz contre trempe à l'huile

La trempe au gaz est une alternative moderne et propre à la trempe à l'huile traditionnelle. Elle élimine les risques d'incendie, le nettoyage salissant des pièces et les préoccupations liées à l'élimination environnementale associées à l'huile. De plus, le gaz fournit une trempe plus uniforme, réduisant considérablement le risque de distorsion des pièces.

Faire le bon choix pour votre objectif

Votre choix de spécifications de four doit être guidé par les exigences de votre produit final.

- Si votre objectif principal est le traitement de haute pureté (par exemple, médical, aérospatial) : Une zone chaude tout-métal est essentielle pour prévenir la contamination par le carbone et garantir l'intégrité du matériau.

- Si votre objectif principal est un traitement thermique général rentable : Une zone chaude en graphite avec une pression de trempe modérée (2-6 bar) offrira un excellent équilibre entre performance et économie.

- Si votre objectif principal est le traitement de grandes pièces ou d'alliages à faible trempabilité : Un système de trempe haute pression (10 bar ou plus) est nécessaire pour atteindre les vitesses de refroidissement et les propriétés des matériaux requises.

En fin de compte, la compréhension de ces spécifications vous permet d'adapter précisément les capacités du four à vos exigences spécifiques en matière de matériaux et de qualité.

Tableau récapitulatif :

| Spécification | Plage typique | Détails clés |

|---|---|---|

| Plage de température | 538°C à 1315°C (1000°F – 2400°F) | Permet des processus à haute température comme le brasage et le frittage |

| Niveau de vide ultime | Plage de 10⁻⁶ torr | Crée un environnement inerte pour prévenir l'oxydation et la contamination |

| Pression de trempe au gaz | 2 à 10 bar (jusqu'à 25 bar dans certains systèmes) | Permet un refroidissement rapide et uniforme pour les microstructures souhaitées |

| Options de zone chaude | Graphite ou Tout-Métal | Graphite pour la rentabilité, Tout-Métal pour les applications de haute pureté |

| Éléments chauffants | Graphite courbé ou molybdène | Assure une distribution de température uniforme pour des résultats constants |

Libérez la précision dans votre traitement thermique avec KINTEK

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Nos fours à vide verticaux avec trempe par pression de gaz sont conçus pour répondre à vos besoins exacts, que ce soit pour des applications de haute pureté dans l'aérospatiale ou pour un traitement thermique général rentable. Avec des produits tels que les fours à étouffoir, tubulaires, rotatifs, les fours à vide et à atmosphère, et les systèmes CVD/PECVD, nous offrons une personnalisation approfondie et solide pour correspondre précisément à vos exigences expérimentales uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité et la qualité de votre traitement des matériaux —Contactez-nous maintenant !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur