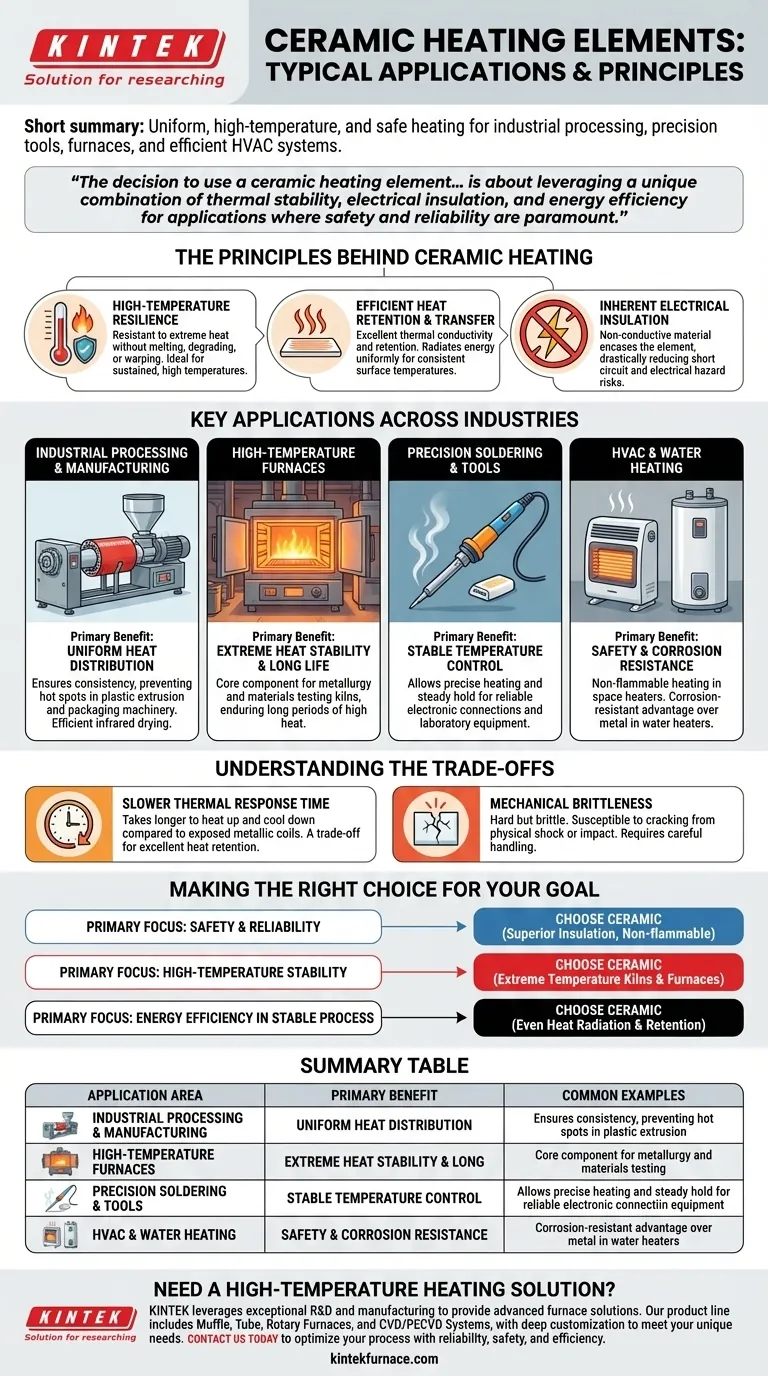

En bref, les éléments chauffants en céramique sont largement utilisés dans les applications nécessitant un chauffage uniforme, à haute température et sûr. Leurs utilisations les plus courantes se trouvent dans le traitement industriel comme l'extrusion de plastique, les outils de précision tels que les fers à souder, les fours à haute température et les systèmes CVC efficaces.

La décision d'utiliser un élément chauffant en céramique ne se limite pas à atteindre une certaine température. Il s'agit de tirer parti d'une combinaison unique de stabilité thermique, d'isolation électrique et d'efficacité énergétique qui en fait le choix supérieur pour les applications où la sécurité et la fiabilité sont primordiales.

Les principes derrière le chauffage céramique

Pour comprendre où excellent les éléments chauffants en céramique, vous devez d'abord comprendre leurs propriétés fondamentales. Ces composants fonctionnent en convertissant l'énergie électrique en énergie thermique grâce à un matériau céramique avancé.

Résistance aux hautes températures

Les matériaux céramiques sont exceptionnellement résistants à la chaleur. Ils peuvent fonctionner à des températures très élevées sans fondre, se dégrader ou se déformer, contrairement à de nombreuses alternatives métalliques.

Cette résilience les rend idéaux pour les processus qui exigent une chaleur soutenue et extrême.

Rétention et transfert de chaleur efficaces

Les céramiques possèdent une excellente conductivité et rétention thermique. Une fois chauffées, elles conservent cette énergie efficacement et la rayonnent uniformément.

Cette qualité assure des températures de surface constantes, ce qui est essentiel pour les processus sensibles, et réduit l'énergie nécessaire pour maintenir un point de consigne.

Isolation électrique intrinsèque

Une caractéristique déterminante de la céramique est son incapacité à conduire l'électricité. L'élément chauffant est en toute sécurité encapsulé dans ce matériau isolant.

Cette conception réduit considérablement le risque de courts-circuits et de dangers électriques, améliorant la sécurité opérationnelle, en particulier dans les environnements à haute température ou exigeants.

Applications clés dans diverses industries

Les propriétés uniques des éléments chauffants en céramique en font la solution de choix dans plusieurs domaines spécifiques. Chaque application tire parti d'un avantage principal différent du matériau.

Traitement industriel et fabrication

Dans l'extrusion de plastique et les machines d'emballage, une chaleur uniforme est essentielle pour garantir la qualité du produit. Les réchauffeurs à bande céramique offrent cette cohérence, évitant les points chauds qui pourraient endommager les matériaux.

Pour les processus de séchage industriels, les émetteurs infrarouges en céramique sont utilisés pour appliquer efficacement la chaleur sur de grandes surfaces sans contact direct.

Fours à haute température

La métallurgie et les tests de matériaux nécessitent souvent des fours capables d'atteindre et de maintenir des températures extrêmes pendant de longues périodes.

Les éléments chauffants en céramique sont le composant central de ces fours, offrant la stabilité à haute température et la longue durée de vie nécessaires pour un travail aussi exigeant.

Soudage de précision et outils

Les fers à souder nécessitent un contrôle de température précis et stable pour créer des connexions électroniques fiables sans endommager les composants.

Les éléments chauffants en céramique permettent à ces outils d'atteindre une température spécifique et de la maintenir stable, tandis que leur isolation interne assure la sécurité de l'opérateur.

CVC et chauffage de l'eau

Dans les radiateurs modernes et certains systèmes CVC, les éléments en céramique fournissent un chauffage sûr, efficace et ininflammable. Comme ils ne deviennent pas rouge vif comme certaines bobines métalliques, ils réduisent le risque d'incendie.

Pour les chauffe-eau, la résistance à la corrosion du matériau offre un avantage de durabilité significatif par rapport aux éléments métalliques qui peuvent rouiller et tomber en panne avec le temps.

Comprendre les compromis

Bien qu'ils soient très efficaces, les éléments chauffants en céramique ne sont pas la solution universelle pour tous les besoins de chauffage. Comprendre leurs limites est essentiel pour prendre une décision éclairée.

Temps de réponse thermique plus lent

Comparé à une bobine métallique exposée, un élément chauffant en céramique prend généralement plus de temps à chauffer et à refroidir. C'est un compromis direct avec son excellente rétention de chaleur.

Pour les applications nécessitant un cyclage thermique rapide, une technologie différente pourrait être plus appropriée.

Fragilité mécanique

La céramique est un matériau dur mais cassant. Contrairement aux métaux ductiles qui peuvent se plier, un élément en céramique peut se fissurer ou se briser s'il est soumis à un choc ou un impact physique important.

Il faut veiller lors de l'installation et de la maintenance à éviter les contraintes mécaniques.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de chauffage dépend entièrement de votre objectif principal.

- Si votre objectif principal est la sécurité et la fiabilité : Choisissez la céramique pour son isolation électrique supérieure et ses propriétés ininflammables, en particulier dans les produits destinés à l'utilisateur ou les processus critiques.

- Si votre objectif principal est la stabilité à haute température : La céramique est le choix définitif pour les applications telles que les fours et les fours industriels qui fonctionnent à des températures extrêmes.

- Si votre objectif principal est l'efficacité énergétique dans un processus stable : La capacité de la céramique à retenir et à rayonner la chaleur uniformément la rend très efficace pour les applications qui doivent maintenir une température définie pendant de longues périodes.

En fin de compte, choisir un élément chauffant en céramique est une décision stratégique pour les applications où la précision, la sécurité et la durabilité à long terme l'emportent sur le besoin d'un chauffage instantané.

Tableau récapitulatif :

| Domaine d'application | Avantage principal de l'élément chauffant en céramique | Exemples courants |

|---|---|---|

| Traitement industriel | Distribution uniforme de la chaleur | Extrusion de plastique, machines d'emballage |

| Fours à haute température | Stabilité à chaleur extrême et longue durée de vie | Métallurgie, fours de test de matériaux |

| Outils de précision | Contrôle de température stable | Fers à souder, équipement de laboratoire |

| CVC et chauffage de l'eau | Sécurité et résistance à la corrosion | Radiateurs, chauffe-eau commerciaux |

Besoin d'une solution de chauffage à haute température adaptée à vos exigences uniques ?

Chez KINTEK, nous mettons à profit nos capacités exceptionnelles de R&D et de fabrication interne pour fournir à divers laboratoires et industries des solutions de fours à haute température avancées. Notre gamme de produits — comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD — est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux et de traitement uniques, que vous nécessitiez le chauffage uniforme d'un élément en céramique ou une autre solution spécialisée.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus de chauffage avec fiabilité, sécurité et efficacité.

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance