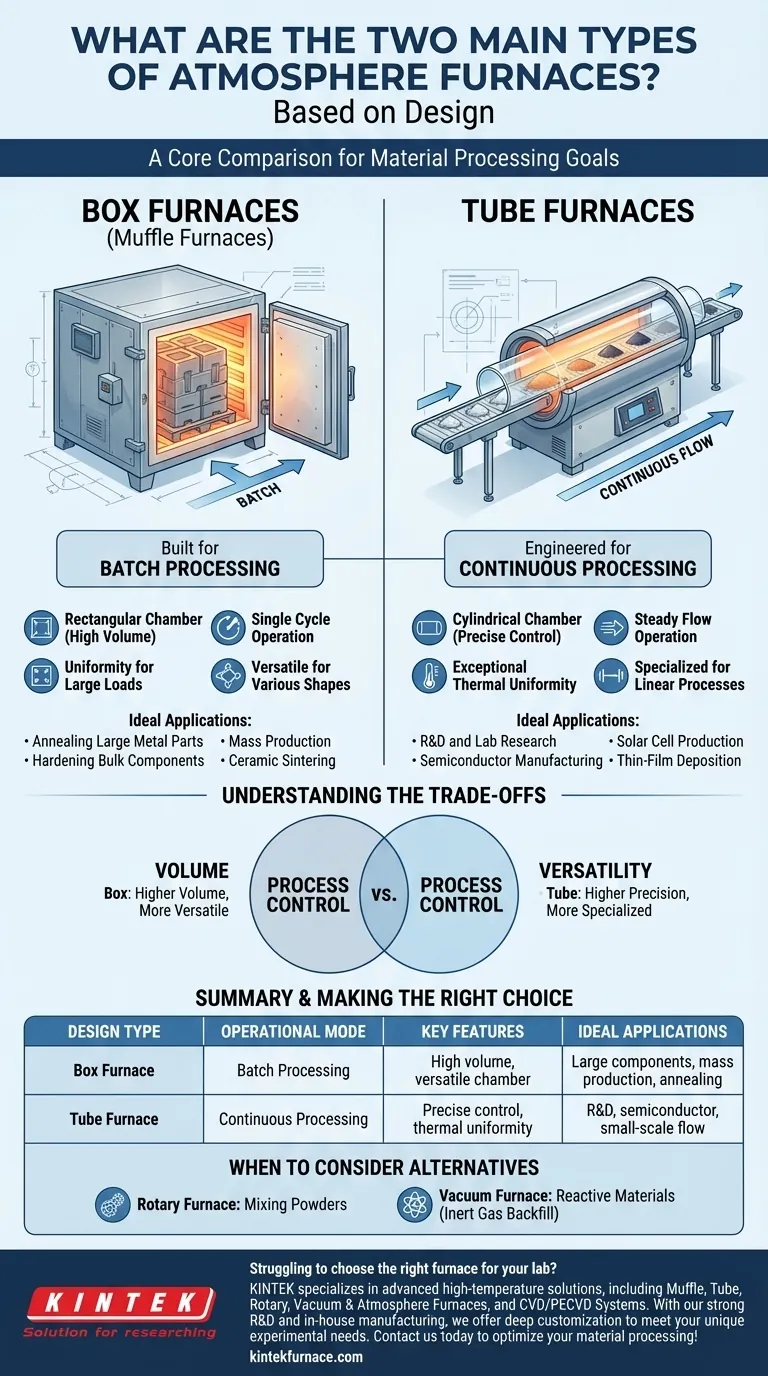

À la base, les fours à atmosphère sont classés en deux conceptions principales, en fonction de leur structure physique et de leur méthode de traitement. Les deux types les plus courants sont les fours à chambre (box), qui utilisent une chambre rectangulaire pour le traitement des matériaux par lots, et les fours à tube, qui utilisent une chambre cylindrique idéale pour le flux continu ou le traitement d'échantillons à petite échelle.

Le choix entre un four à chambre et un four à tube est fondamentalement une décision entre le traitement par lots pour l'échelle et le traitement en continu pour la précision. Comprendre cette distinction est la clé pour sélectionner l'outil adapté à votre objectif de traitement des matériaux.

Analyse des conceptions fondamentales

La forme physique d'un four dicte directement son cas d'utilisation idéal, influençant tout, du volume d'échantillon au type de processus.

Le four à chambre (box) : Conçu pour le traitement par lots

Un four à chambre (box), également connu sous le nom de four à moufle, est doté d'une chambre rectangulaire. Sa fonction principale est de traiter une quantité définie de matériau, ou "lot", en un seul cycle.

Vous chargez les matériaux, scellez la chambre, exécutez le cycle de chauffage et de contrôle d'atmosphère, puis déchargez le produit fini. Cette conception est idéale pour le traitement simultané de composants volumineux ou de grandes quantités de petites pièces.

Le four à tube : Conçu pour le flux continu

Un four à tube utilise un tube cylindrique, généralement en céramique ou en quartz, comme chambre de chauffage. Les matériaux sont acheminés à travers le tube, permettant un processus continu ou semi-continu.

Cette conception excelle dans les laboratoires, la recherche et le développement, et la production à petite échelle où un contrôle précis sur un échantillon en mouvement est requis. Elle est courante dans des applications telles que la fabrication de semi-conducteurs et la production de cellules solaires.

Mode de fonctionnement : Lots vs. Continu

Alors que la conception est le plan physique, le mode de fonctionnement est la stratégie fonctionnelle. C'est la distinction la plus critique pour aligner un four avec votre application.

Comprendre le traitement par lots

Le traitement par lots est la méthode de choix pour des traitements comme le recuit ou le durcissement de grandes pièces métalliques. La charge de travail entière est chauffée et refroidie ensemble, ce qui la rend adaptée à la production de masse où l'uniformité sur une seule charge est essentielle. Les fours à chambre sont la norme pour ce mode.

Comprendre le traitement continu

Le traitement continu implique le déplacement régulier des matériaux à travers l'environnement contrôlé du four. Ceci est essentiel pour les processus qui nécessitent un gradient thermique cohérent et reproductible. Les fours à tube sont la conception continue par excellence, mais d'autres types spécialisés comme les fours rotatifs (pour le culbutage et le mélange de matériaux) entrent également dans cette catégorie.

Comprendre les compromis

Aucune conception unique n'est universellement supérieure. Le choix optimal dépend de l'équilibre entre le volume, la précision et la flexibilité.

Volume vs. Contrôle du processus

Les fours à chambre offrent un volume de traitement significativement plus élevé par cycle. Cependant, maintenir une température et une atmosphère parfaitement uniformes dans une grande chambre tridimensionnelle peut être plus difficile que dans l'environnement contraint d'un four à tube.

Les fours à tube offrent un contrôle de processus et une uniformité thermique exceptionnels, mais sont limités aux petites tailles d'échantillons et à un débit plus faible.

Polyvalence vs. Spécialisation

Les fours à chambre sont généralement plus polyvalents, pouvant accueillir une grande variété de tailles et de formes de pièces. Leur conception simple et ouverte en fait un outil flexible pour de nombreuses applications métallurgiques et céramiques.

Les fours à tube sont plus spécialisés. Ils sont parfaits pour les processus linéaires, le dépôt de couches minces et les expériences où un échantillon doit traverser différentes zones de température de manière très contrôlée.

Quand aucune des conceptions n'est parfaite

Pour les matériaux très sensibles nécessitant une pression extrêmement basse, un four sous vide regazéifié avec un gaz inerte est souvent nécessaire. Ces systèmes offrent l'environnement le plus propre possible en éliminant d'abord les gaz réactifs avant d'introduire une atmosphère contrôlée.

Faire le bon choix pour votre application

Pour choisir le bon four, commencez par définir votre objectif principal de traitement.

- Si votre objectif principal est la production en masse ou le traitement thermique de grands composants : Un four à chambre offre la capacité nécessaire et la possibilité de traitement par lots.

- Si votre objectif principal est la recherche, le développement ou le flux continu à petite échelle : Un four à tube offre la précision et l'environnement contrôlé dont vous avez besoin.

- Si votre objectif principal est le traitement de poudres ou de granulés nécessitant un mélange constant : Un four rotatif est la conception la plus efficace.

- Si votre objectif principal est le traitement de matériaux hautement réactifs ou sensibles à l'oxygène : Un four sous vide avec regazéification au gaz inerte est le choix définitif pour la pureté.

En fin de compte, l'alignement de la conception et du mode de fonctionnement du four avec votre matériau spécifique et votre objectif final est la seule voie vers un résultat positif.

Tableau récapitulatif :

| Type de conception | Mode de fonctionnement | Caractéristiques principales | Applications idéales |

|---|---|---|---|

| Four à chambre (Box) | Traitement par lots | Grand volume, chambre polyvalente | Grands composants, production de masse, recuit |

| Four à tube | Traitement continu | Contrôle précis, uniformité thermique | R&D, semi-conducteurs, flux à petite échelle |

Vous avez du mal à choisir le bon four pour votre laboratoire ? KINTEK est spécialisé dans les solutions avancées à haute température, y compris les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à notre solide R&D et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour optimiser le traitement de vos matériaux !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés