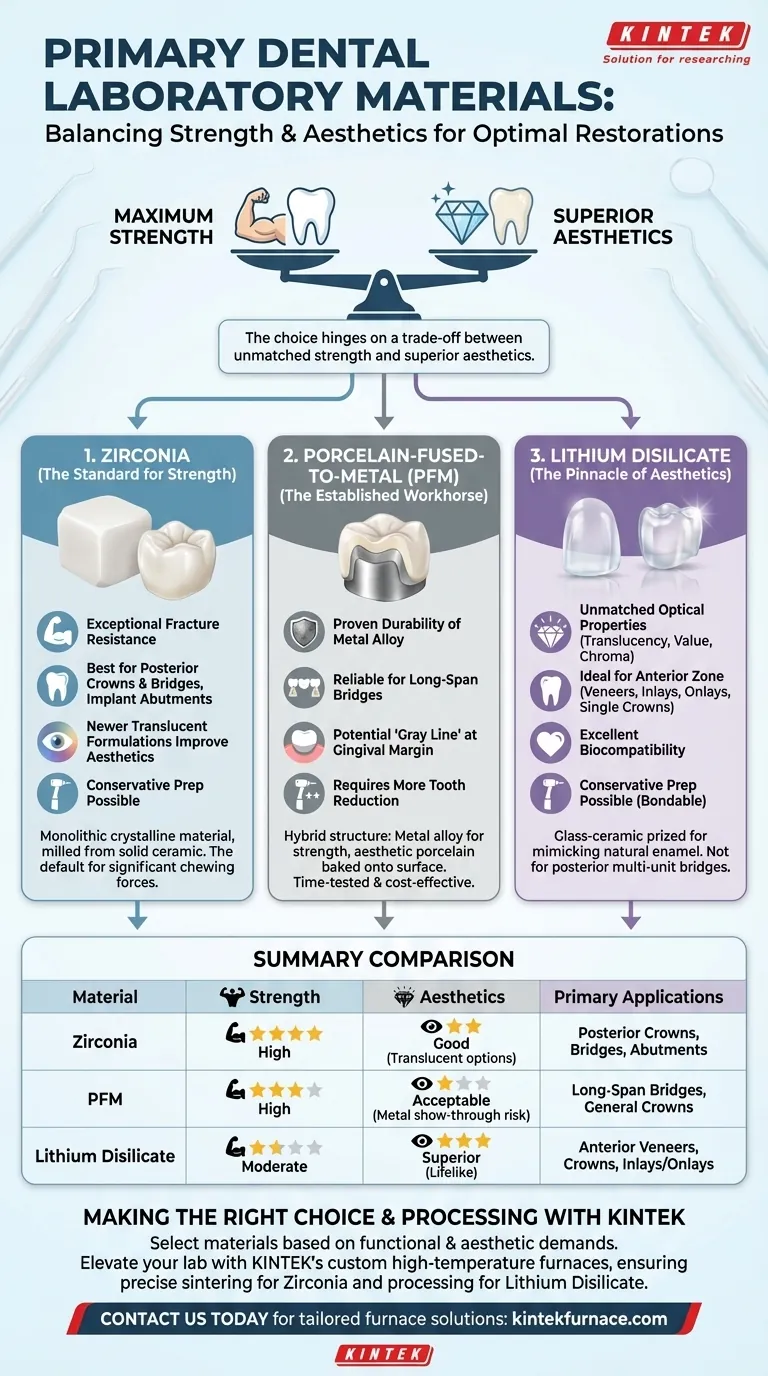

Les trois matériaux principaux utilisés dans les laboratoires dentaires modernes sont la zircone, la porcelaine fusionnée au métal (PFM) et le disilicate de lithium. Chacun est sélectionné en fonction d'un équilibre précis entre la résistance, l'esthétique et les exigences cliniques spécifiques de la restauration, telles que son emplacement dans la bouche et les forces qu'elle doit supporter.

Le choix d'un matériau de restauration dentaire n'est pas une question d'ancien contre nouveau, mais de sélectionner le bon outil pour le travail. Votre décision repose sur un compromis fondamental : la résistance inégalée de la zircone, l'esthétique supérieure du disilicate de lithium et la fiabilité éprouvée du PFM.

Zircone : La référence en matière de résistance

La zircone, une céramique à haute résistance (dioxyde de zirconium), est devenue le matériau de prédilection pour les restaurations qui doivent résister à des forces de mastication importantes.

Qu'est-ce que la zircone ?

La zircone est un matériau cristallin monolithique, ce qui signifie qu'elle est usinée à partir d'un bloc solide de céramique. Cette composition lui confère une résistance à la fracture exceptionnelle, dépassant de loin celle des autres options tout-céramique.

Applications principales

En raison de sa nature robuste, la zircone est le matériau de choix pour les couronnes et bridges postérieurs, où les forces occlusales sont les plus élevées. Elle est également fréquemment utilisée pour les piliers d'implants durables.

Considérations esthétiques

Bien qu'incroyablement solide, la zircone traditionnelle peut être opaque, ce qui n'est pas idéal pour les dents antérieures très visibles. Cependant, les formulations plus récentes comme la zircone translucide ont considérablement amélioré l'esthétique, ce qui en fait une option plus polyvalente que jamais.

Disilicate de lithium : Le summum de l'esthétique

Lorsqu'une restauration doit se fondre harmonieusement avec les dents naturelles, le disilicate de lithium (souvent connu sous le nom de marque E.max) est le choix principal.

Qu'est-ce que le disilicate de lithium ?

Il s'agit d'un matériau vitrocéramique prisé pour ses propriétés optiques. Sa capacité à imiter la translucidité, la valeur et le chroma de l'émail naturel est inégalée par d'autres matériaux de restauration.

Applications principales

Le disilicate de lithium excelle dans la zone esthétique antérieure. C'est le matériau idéal pour les facettes, les inlays, les onlays et les couronnes unitaires sur les dents de devant, lorsque l'apparence est la priorité absolue.

Profil de résistance

Bien que suffisamment solide pour les couronnes unitaires n'importe où dans la bouche, le disilicate de lithium n'est pas aussi résistant à la fracture que la zircone. Par conséquent, il n'est généralement pas recommandé pour les bridges multi-unités dans la région postérieure.

Porcelaine Fusionnée au Métal (PFM) : Le cheval de bataille établi

Pendant des décennies, le PFM a été la référence absolue, et il reste une option fiable et pertinente dans de nombreuses situations cliniques.

La structure hybride

Une restauration PFM se compose d'une sous-structure en alliage métallique coulée qui assure la résistance, avec une couche de porcelaine esthétique cuite sur sa surface.

Pourquoi est-il toujours utilisé ?

Les PFM combinent la durabilité éprouvée du métal avec l'esthétique acceptable de la porcelaine. Ils constituent une solution testée, prévisible et souvent plus rentable, en particulier pour les bridges de longue portée où la résistance du métal est un avantage.

Comprendre les compromis

Aucun matériau n'est parfait pour toutes les situations. La décision nécessite une compréhension claire des compromis impliqués.

Résistance contre Esthétique

C'est le compromis central. La zircone offre une résistance maximale au prix d'une certaine translucidité, tandis que le disilicate de lithium offre une esthétique maximale avec une résistance à la fracture moindre. Le PFM se situe au milieu, offrant une bonne résistance mais avec des limitations esthétiques.

Biocompatibilité et réponse tissulaire

La zircone et le disilicate de lithium sont tous deux hautement biocompatibles et doux pour les tissus gingivaux environnants. Les PFM peuvent parfois entraîner une ligne sombre au niveau du bord gingival (la "ligne grise") en cas de récession, et dans de rares cas, les patients peuvent être allergiques à l'alliage métallique de base.

Exigences de préparation

Les restaurations tout-céramique comme la zircone et le disilicate de lithium peuvent souvent être collées à la dent, ce qui peut permettre une préparation dentaire plus conservatrice. Les PFM nécessitent généralement une réduction dentaire plus importante pour faire de la place aux couches de métal et de porcelaine.

Faire le bon choix pour votre objectif

Votre choix de matériau doit être une décision délibérée guidée par les exigences fonctionnelles et esthétiques spécifiques du cas.

- Si votre objectif principal est la résistance maximale pour les cas postérieurs : Choisissez la zircone pour sa durabilité inégalée sous des forces occlusales élevées.

- Si votre objectif principal est une esthétique supérieure pour la région antérieure : Sélectionnez le disilicate de lithium pour sa translucidité réaliste et son excellente intégration des couleurs.

- Si votre objectif principal est une solution éprouvée et rentable pour les bridges : Considérez le PFM comme un cheval de bataille fiable qui combine la résistance du métal avec une esthétique fonctionnelle.

Comprendre le profil distinct de chaque matériau vous permet d'offrir des résultats patients prévisibles, fonctionnels et esthétiques.

Tableau récapitulatif :

| Matériau | Caractéristiques clés | Applications principales |

|---|---|---|

| Zircone | Haute résistance, résistance à la fracture | Couronnes postérieures, bridges, piliers d'implants |

| PFM | Fiable, rentable, structure hybride | Bridges de longue portée, couronnes générales |

| Disilicate de lithium | Esthétique supérieure, excellente translucidité | Facettes antérieures, inlays, onlays, couronnes unitaires |

Améliorez votre laboratoire dentaire avec des fours haute température personnalisés

Chez KINTEK, nous comprenons que le traitement précis des matériaux est essentiel pour créer des restaurations dentaires durables et esthétiques. Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons aux laboratoires dentaires des solutions de fours haute température avancées. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux et de production uniques.

Que vous frittiez de la zircone pour une résistance maximale ou que vous traitiez du disilicate de lithium pour une esthétique supérieure, nos fours garantissent des résultats constants et une efficacité accrue. Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nous pouvons adapter une solution à votre laboratoire !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises

- Pourquoi la plage de température est-elle importante lors du choix d'un four dentaire ? Déverrouillez la compatibilité des matériaux et la précision

- Quel rôle jouent la plage de température et la précision dans les performances des fours dentaires ? Assurez la précision pour des restaurations dentaires supérieures

- Quel est le principe de fonctionnement d'un four dentaire ? Maîtriser le frittage et la cuisson de précision pour les couronnes

- Pourquoi est-il une erreur d'utiliser un réglage universel pour tous les matériaux dans un four dentaire ? Maîtrisez le frittage de précision pour des restaurations parfaites