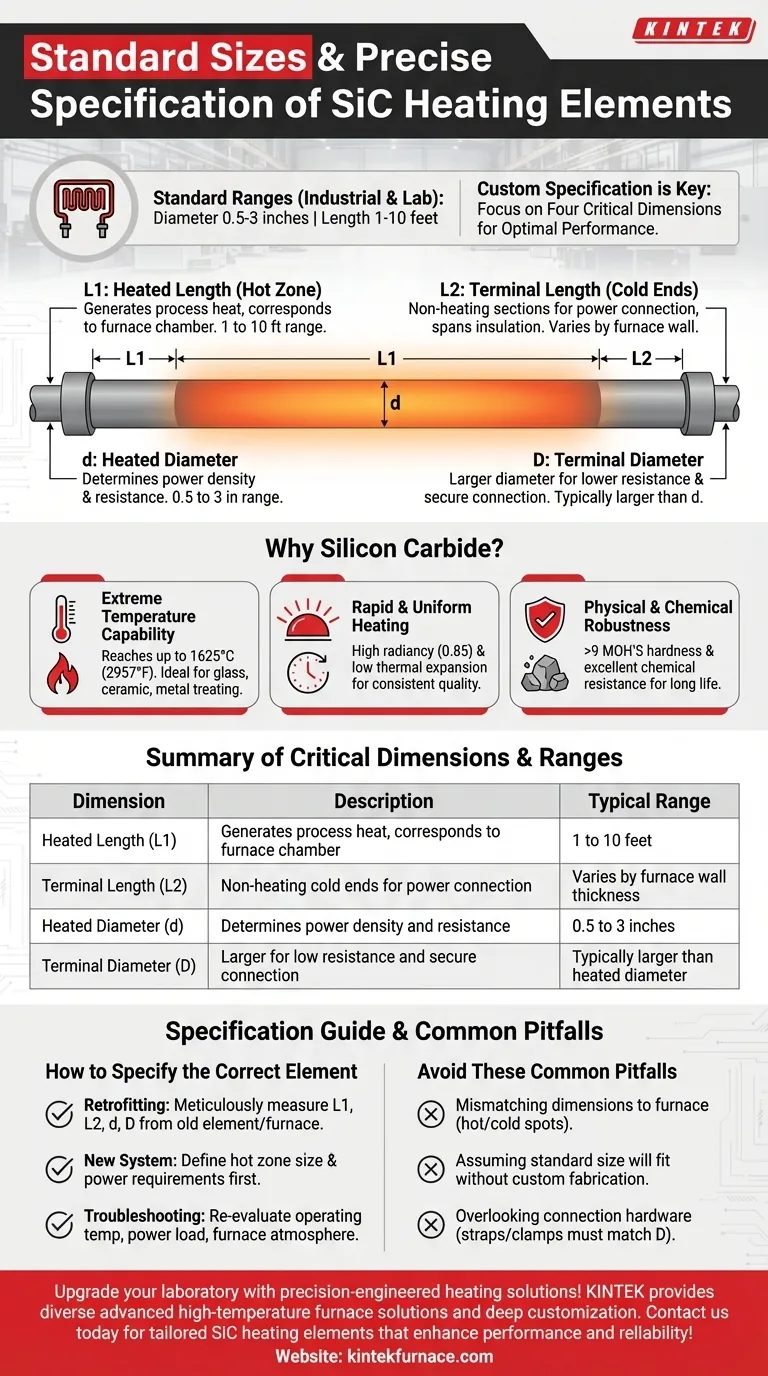

Dans les environnements industriels et de laboratoire, les éléments chauffants standard en carbure de silicium (SiC) varient généralement de 0,5 à 3 pouces de diamètre et de 1 à 10 pieds de longueur. Bien que ces tailles prêtes à l'emploi couvrent de nombreuses applications, elles ne représentent que le point de départ pour une spécification appropriée. Des tailles et des formes personnalisées sont également couramment produites pour répondre aux exigences précises du four.

Le choix du bon élément chauffant consiste moins à trouver une « taille standard » qu'à spécifier correctement les quatre dimensions critiques — longueur chauffée, longueur de raccordement, et leurs diamètres respectifs — qui correspondent à la géométrie et aux exigences de puissance de votre four.

Décomposition des quatre dimensions critiques

La taille globale d'un élément en SiC est une combinaison de sections distinctes qui servent différentes fonctions. Une mauvaise compréhension de celles-ci peut entraîner un chauffage inefficace, des dommages à l'équipement ou une défaillance prématurée de l'élément.

Longueur chauffée (L1) et zone chaude

La longueur chauffée (L1), souvent appelée zone chaude, est la section de l'élément qui génère réellement la chaleur de procédé souhaitée. Cette dimension doit correspondre directement à la largeur ou à la hauteur de votre chambre de four pour assurer un chauffage uniforme.

Longueur de raccordement (L2) et extrémités froides

Les longueurs de raccordement (L2) sont les sections non chauffantes à chaque extrémité de l'élément. Ces « extrémités froides » traversent l'isolation du four et se connectent à l'alimentation électrique. Leur longueur doit être suffisante pour couvrir l'épaisseur de la paroi du four sans surchauffer les raccords ou la zone environnante.

Diamètre chauffé (d) et densité de puissance

Le diamètre de la section chauffée (d) est un facteur clé dans la détermination de la densité de puissance et de la résistance électrique de l'élément. Un diamètre plus grand permet généralement une puissance de sortie plus élevée, mais il doit être adapté aux capacités de l'alimentation électrique.

Diamètre de raccordement (D) et connexion électrique

Le diamètre du raccordement (D) est généralement plus grand que le diamètre chauffé pour garantir une résistance électrique plus faible aux extrémités froides. Cette conception minimise la génération de chaleur à l'extérieur de la chambre du four et fournit un point de connexion physique robuste pour les sangles et les pinces.

Pourquoi le carbure de silicium est le matériau de choix

Comprendre les propriétés inhérentes du SiC clarifie pourquoi un dimensionnement précis est si critique. Ces éléments sont choisis pour les applications exigeantes où la performance et la fiabilité sont primordiales.

Capacité de température extrême

Les éléments en carbure de silicium sont capables d'atteindre des températures d'élément allant jusqu'à 1625 °C (2957 °F). Cela leur permet de fonctionner efficacement dans des applications telles que la fusion du verre, la cuisson de céramique et le traitement thermique des métaux.

Chauffage rapide et uniforme

Le SiC a une émissivité élevée (0,85) et une faible dilatation thermique, ce qui lui permet de chauffer et de refroidir rapidement tout en assurant une distribution de température exceptionnellement uniforme. Cela conduit à une qualité de produit constante et à une utilisation efficace de l'énergie.

Robustesse physique et chimique

Avec une dureté supérieure à 9 MOH'S et une résistance élevée à la flexion, les éléments en SiC sont physiquement durables. Ils possèdent également une excellente résistance chimique, permettant une longue durée de vie, même dans des atmosphères de four difficiles.

Pièges courants dans la spécification des éléments

Une spécification précise est la meilleure défense contre les problèmes opérationnels courants. Se concentrer uniquement sur une ou deux dimensions tout en ignorant les autres est une source fréquente de problèmes.

Inadéquation des dimensions avec le four

Commander un élément avec une longueur chauffée (L1) incorrecte entraîne des points chauds ou froids dans le four. De même, une longueur de raccordement (L2) incorrecte peut provoquer une surchauffe du carter du four ou créer une mauvaise connexion électrique.

Supposer qu'une taille standard conviendra

Bien qu'il existe des gammes standard, la plupart des fours industriels ont des dimensions uniques. Mesurez toujours précisément vos éléments existants ou votre chambre de four plutôt que de supposer qu'une taille standard est un remplacement direct. La fabrication sur mesure fait partie normale de l'industrie.

Négliger le matériel de connexion

La connexion électrique est un point de défaillance courant. Les sangles et les pinces utilisées pour connecter les raccords de l'élément à l'alimentation électrique doivent être spécifiées pour correspondre exactement au diamètre du raccord (D) afin d'assurer une connexion sécurisée et à faible résistance.

Comment spécifier l'élément correct

Utilisez les directives suivantes pour vous assurer que vous sélectionnez un élément qui offre des performances et une longévité optimales pour votre application spécifique.

- Si votre objectif principal est la modernisation d'un four existant : Mesurez méticuleusement les quatre dimensions clés (L1, L2, d, D) des anciens éléments ou du four lui-même avant de commander.

- Si votre objectif principal est la conception d'un nouveau système : Déterminez d'abord la taille de zone chaude et les exigences de puissance nécessaires, car celles-ci dicteront la configuration et les dimensions de l'élément requises.

- Si votre objectif principal est de dépanner des défaillances prématurées : Réévaluez la température de fonctionnement de l'élément, la charge de puissance et l'atmosphère du four en plus de vérifier que les dimensions physiques sont correctes pour l'installation.

En fin de compte, fournir une spécification complète et précise est l'étape la plus critique pour obtenir un chauffage de procédé fiable à haute température.

Tableau récapitulatif :

| Dimension | Description | Gamme typique |

|---|---|---|

| Longueur chauffée (L1) | Génère la chaleur de procédé, correspond à la chambre du four | 1 à 10 pieds |

| Longueur de raccordement (L2) | Extrémités froides non chauffantes pour la connexion d'alimentation | Varie selon l'épaisseur de la paroi du four |

| Diamètre chauffé (d) | Détermine la densité de puissance et la résistance | 0,5 à 3 pouces |

| Diamètre de raccordement (D) | Plus grand pour une faible résistance et une connexion sécurisée | Généralement plus grand que le diamètre chauffé |

Améliorez votre laboratoire avec des solutions de chauffage conçues avec précision ! Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour des éléments chauffants en SiC sur mesure qui améliorent les performances et la fiabilité !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection