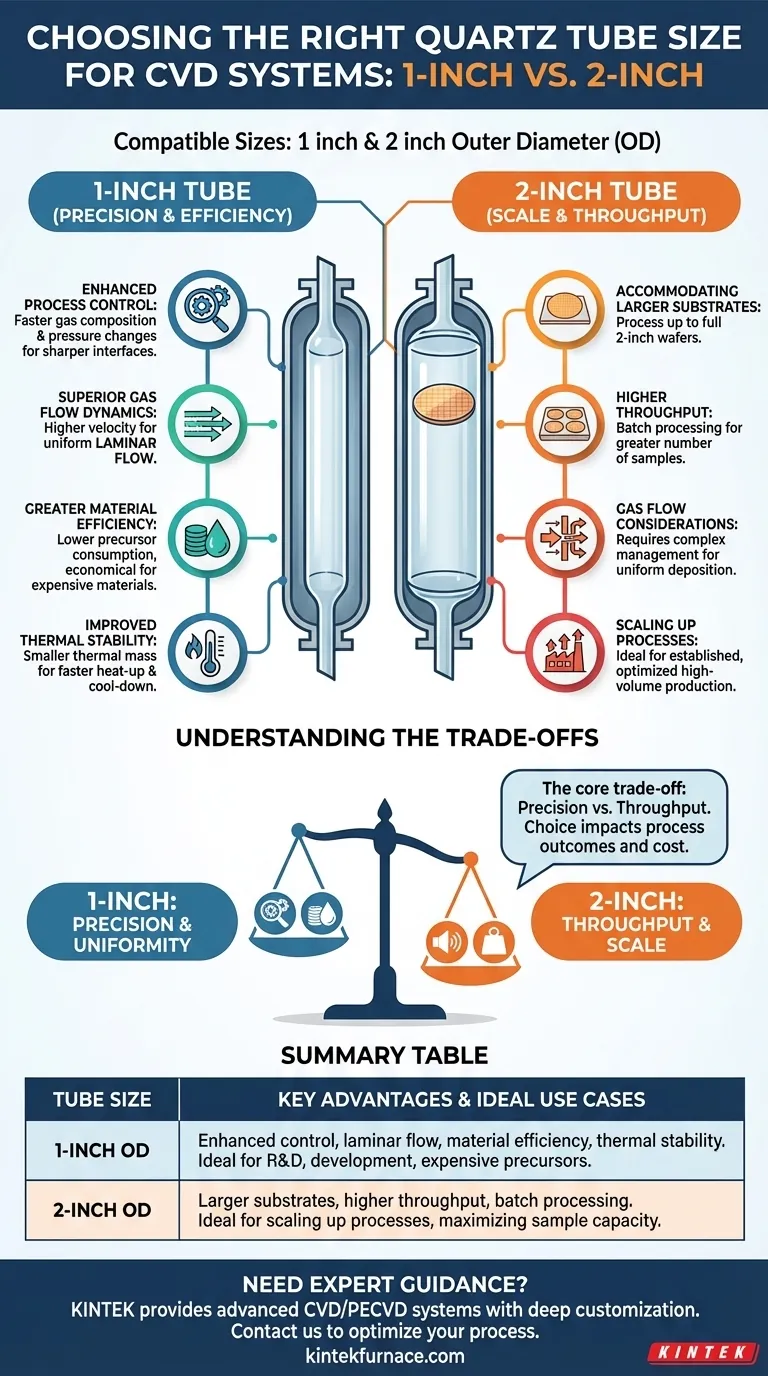

Les systèmes CVD en question sont conçus pour être compatibles avec deux tailles standard de tubes de quartz : des diamètres extérieurs de 2 pouces et de 1 pouce. Bien que les deux soient pris en charge, le choix entre eux est une décision de processus critique qui impacte fondamentalement les résultats expérimentaux et l'efficacité opérationnelle.

Choisir entre un tube de 1 pouce et un tube de 2 pouces ne concerne pas seulement l'ajustement physique. C'est une décision stratégique qui équilibre l'échelle du processus et le débit par rapport au contrôle du processus et à l'efficacité des matériaux.

Pourquoi le diamètre du tube est un paramètre de processus critique

Le tube de quartz dans un système de dépôt chimique en phase vapeur (CVD) est plus qu'un simple conteneur. C'est la chambre de réaction où tous les processus critiques – chauffage, écoulement de gaz et réaction chimique – ont lieu.

Le diamètre du tube définit directement la géométrie de cet environnement de réaction. Cette géométrie dicte la dynamique de l'écoulement des gaz, l'uniformité thermique et la consommation de précurseurs, faisant de la taille du tube une variable primaire dans la conception de votre processus.

Le Cas du Tube de 2 Pouces : Maximisation de l'Échelle

Le tube plus grand de 2 pouces est conçu pour les applications où le débit et la taille du substrat sont les préoccupations dominantes.

Adaptation aux Substrats Plus Grands

L'avantage le plus direct est la capacité à traiter des substrats plus grands, tels que des wafers complets de 2 pouces. C'est essentiel pour créer des films ou des dispositifs de plus grande surface.

Débit Plus Élevé

Pour les échantillons plus petits, le diamètre plus grand vous permet de traiter un plus grand nombre de substrats en une seule passe. Cette capacité de traitement par lots augmente considérablement le débit pour les processus établis.

Considérations sur l'Écoulement des Gaz

L'obtention d'un dépôt parfaitement uniforme sur une zone plus large de 2 pouces peut nécessiter une gestion plus complexe de l'écoulement des gaz et des débits totaux plus élevés pour éviter l'épuisement des précurseurs le long du trajet des gaz.

Le Cas du Tube de 1 Pouce : Précision et Efficacité

Le tube plus petit de 1 pouce est le choix standard pour la recherche, le développement et les processus qui exigent le plus haut degré de contrôle.

Contrôle de Processus Amélioré

Un volume interne plus petit signifie que les changements de composition ou de pression des gaz se produisent plus rapidement. Cela permet des interfaces plus nettes dans les dépôts multicouches et un contrôle de processus plus réactif.

Dynamique d'Écoulement des Gaz Supérieure

Pour un débit de gaz donné, la vitesse du gaz est plus élevée dans un tube plus étroit. Cette vitesse plus élevée contribue à assurer un écoulement plus laminaire, ce qui est essentiel pour obtenir une épaisseur de film uniforme et prévenir les zones de recirculation indésirables.

Plus Grande Efficacité des Matériaux

Le volume plus petit nécessite beaucoup moins de gaz précurseur pour atteindre la pression partielle souhaitée. Cela rend le tube de 1 pouce beaucoup plus économique lors de l'utilisation de matériaux précurseurs coûteux ou rares, ce qui est courant dans les environnements de R&D.

Stabilité Thermique Améliorée

Un tube de 1 pouce a une masse thermique plus petite, ce qui permet des cycles de chauffage et de refroidissement plus rapides. Le profil de température sur le diamètre plus petit est également généralement plus uniforme et plus facile à contrôler.

Comprendre les compromis : Une comparaison directe

Votre choix implique un compromis fondamental entre l'échelle et la précision. Comprendre ces compromis est essentiel pour prévenir les expériences ratées et le gaspillage de ressources.

Débit vs. Précision

Le compromis principal est clair : le tube de 2 pouces privilégie le débit, tandis que le tube de 1 pouce privilégie le contrôle du processus et l'uniformité. Ce que vous gagnez en capacité d'échantillons avec le tube plus grand, vous le sacrifiez peut-être en contrôle précis.

Coût d'Opération

Pour le développement de nouveaux processus, le tube de 1 pouce est plus économique en raison d'une consommation de précurseurs plus faible. Le tube de 2 pouces ne devient économique par échantillon que si vous pouvez constamment utiliser sa pleine capacité.

Évolutivité du Processus

Sachez qu'un processus perfectionné dans un tube de 1 pouce nécessitera probablement une ré-optimisation lors de son transfert vers un tube de 2 pouces. Les changements dans les propriétés thermiques et la dynamique des flux gazeux sont significatifs et ne peuvent être ignorés.

Faire le bon choix pour votre objectif

Basez votre décision sur l'objectif spécifique de votre travail.

- Si votre objectif principal est la recherche, le développement de processus ou l'utilisation de précurseurs coûteux : Le tube de 1 pouce offre le contrôle supérieur, l'uniformité et l'efficacité matérielle dont vous avez besoin.

- Si votre objectif principal est de maximiser le débit d'échantillons ou de traiter des substrats plus grands (jusqu'à 2 pouces) : Le tube de 2 pouces est le choix approprié pour l'intensification d'un processus déjà optimisé.

- Si vous développez un nouveau processus pour une future mise à l'échelle : Commencez avec le tube de 1 pouce pour établir efficacement les paramètres, mais prévoyez du temps pour la re-validation du processus lors du passage au tube de 2 pouces.

La sélection du diamètre de tube correct est l'étape fondamentale pour concevoir un processus CVD stable, reproductible et efficace.

Tableau Récapitulatif :

| Taille du Tube | Avantages Clés | Cas d'Utilisation Idéaux |

|---|---|---|

| 1 Pouce OD | Contrôle de processus amélioré, flux laminaire supérieur, efficacité matérielle, stabilité thermique améliorée | R&D, développement de processus, précurseurs coûteux |

| 2 Pouces OD | Accueille des substrats plus grands, débit plus élevé, traitement par lots | Mise à l'échelle des processus, maximisation de la capacité d'échantillonnage |

Besoin de conseils d'experts pour sélectionner le bon tube de quartz pour votre système CVD ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours haute température, y compris des systèmes CVD/PECVD. Notre forte capacité de personnalisation en profondeur assure un alignement précis avec vos exigences expérimentales uniques, que vous soyez en recherche, développement ou production à l'échelle. Contactez-nous dès aujourd'hui pour optimiser votre processus et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire