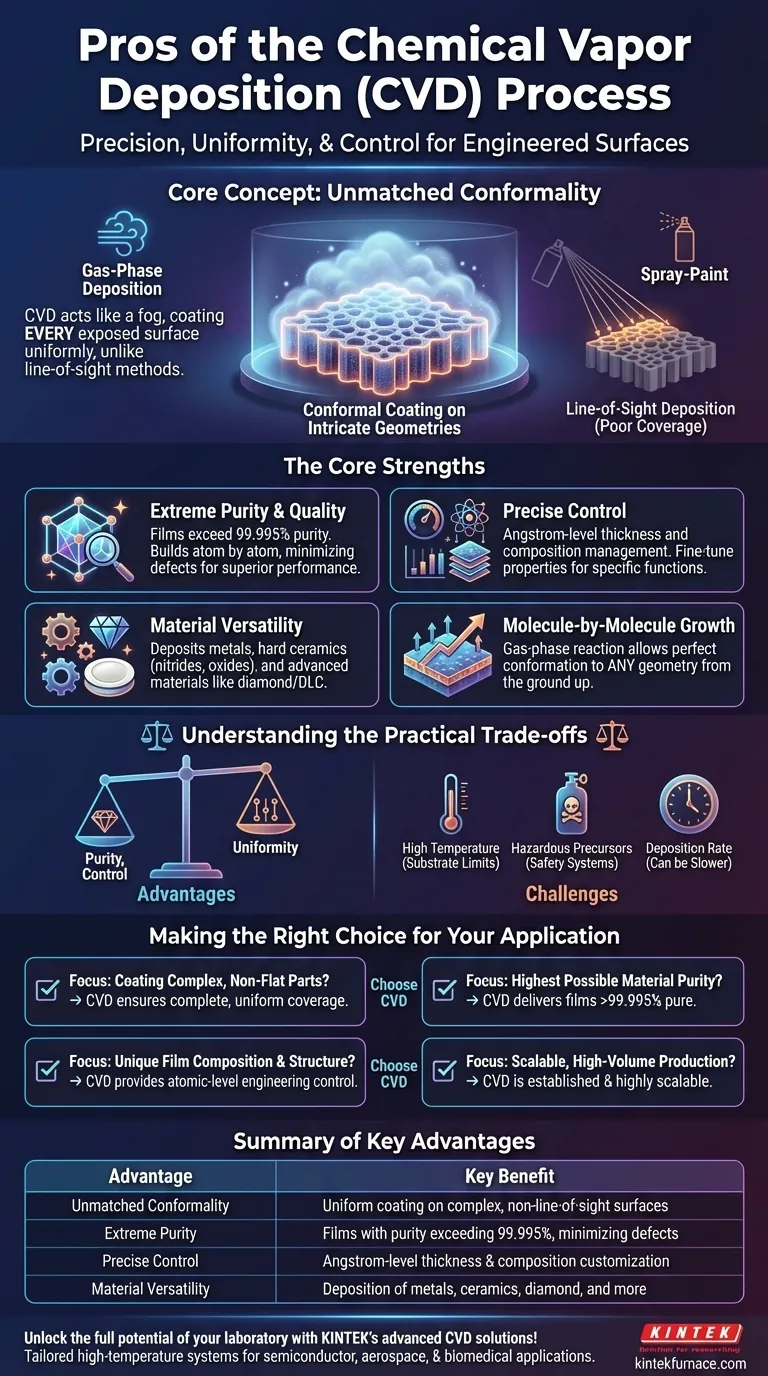

Essentiellement, les principaux avantages du dépôt chimique en phase vapeur (CVD) résident dans son contrôle exceptionnel sur les propriétés des films et sa capacité à recouvrir uniformément des surfaces complexes. Puisque le processus utilise des précurseurs chimiques en phase gazeuse, il peut créer des films minces hautement purs, denses et cohérents avec une épaisseur et une composition précisément adaptées. Cette capacité unique à se conformer à des géométries complexes et non-en-visibilité directe rend le CVD indispensable dans des domaines exigeants comme la fabrication de semi-conducteurs, l'ingénierie aérospatiale et les dispositifs biomédicaux.

Alors que de nombreux processus peuvent déposer une couche de matériau, la force fondamentale du CVD est sa capacité à faire croître une nouvelle surface à partir de zéro, molécule par molécule. Cette réaction en phase gazeuse lui permet de se conformer parfaitement à n'importe quelle géométrie, créant des films conçus d'une pureté et d'une uniformité inégalées, souvent impossibles à obtenir avec d'autres méthodes.

Les points forts du processus CVD

Pour comprendre pourquoi le CVD est choisi pour des applications critiques, nous devons regarder au-delà d'une simple liste d'avantages et examiner comment son mécanisme fondamental offre des avantages tangibles.

Conformité et uniformité inégalées

La caractéristique principale du CVD est son utilisation de réactifs gazeux. Contrairement aux méthodes de dépôt en visibilité directe (comme le dépôt physique en phase vapeur ou PVD) qui agissent comme une bombe de peinture, le CVD fonctionne davantage comme un brouillard qui remplit chaque recoin d'une chambre.

Cela permet à la réaction chimique de se produire uniformément sur toutes les surfaces exposées, quelle que soit leur orientation ou leur complexité. Le résultat est un revêtement hautement conforme qui reproduit parfaitement les topographies complexes, les tranchées et même les surfaces internes des matériaux poreux.

Pureté extrême et qualité des matériaux

Le CVD est capable de produire des films d'une pureté exceptionnelle, dépassant souvent 99,995 %. Cela s'explique par le fait que les gaz précurseurs peuvent être raffinés à des normes très élevées avant d'être introduits dans la chambre de réaction.

Le processus lui-même est également intrinsèquement propre, construisant efficacement le film souhaité atome par atome tandis que les sous-produits sont évacués sous forme de gaz. Cela minimise les impuretés et les défauts, conduisant à des performances électriques, optiques et mécaniques supérieures du film final.

Contrôle précis des propriétés du film

Le processus CVD offre un degré de contrôle incroyable. En gérant soigneusement des variables comme les débits de gaz, la température et la pression, les opérateurs peuvent dicter précisément les propriétés finales du film.

Cela inclut la personnalisation de l'épaisseur du film avec une précision de l'ordre de l'angström, le contrôle de la composition chimique en mélangeant différents gaz précurseurs, et même l'influence sur la structure cristalline du film. Cela permet de concevoir une surface pour une fonction spécifique.

Polyvalence des matériaux inégalée

Le CVD ne se limite pas à une seule classe de matériaux. Le processus est incroyablement polyvalent et peut être adapté pour déposer une vaste gamme de substances.

Cela inclut les métaux et alliages métalliques, les céramiques dures comme les nitrures et les oxydes, et même des matériaux avancés comme le diamant et le carbone amorphe tétraédrique (DLC). Cette flexibilité lui permet d'être appliqué à un large éventail de défis industriels et de recherche.

Comprendre les compromis pratiques

Aucun processus n'est sans ses défis. Bien que puissants, les avantages du CVD s'accompagnent de considérations pratiques essentielles pour prendre une décision éclairée.

Température de processus

De nombreux processus CVD, mais pas tous, nécessitent des températures élevées pour déclencher les réactions chimiques nécessaires. Cela peut être une limitation significative lors de l'utilisation de substrats sensibles à la température, tels que certains plastiques ou des wafers semi-conducteurs pré-traités. Bien qu'il existe des variantes de CVD à basse température, elles impliquent souvent leur propre ensemble de compromis.

Manipulation des gaz précurseurs

Les produits chimiques précurseurs utilisés en CVD sont souvent volatils, toxiques, corrosifs ou pyrophoriques (s'enflammant au contact de l'air). Cela nécessite des systèmes de manipulation et de sécurité des gaz sophistiqués et coûteux, ainsi que des protocoles opérationnels rigoureux pour protéger le personnel et l'équipement.

Vitesse de dépôt

Alors qu'une référence note que le processus peut être "rapide", le CVD peut parfois avoir un taux de dépôt plus faible que certaines techniques PVD, en particulier pour les revêtements très épais. Pour les applications où le volume pur et la vitesse sont les principaux moteurs et où la qualité du film est secondaire, le CVD peut ne pas être le choix le plus rentable.

Faire le bon choix pour votre application

Le choix d'une méthode de dépôt dépend entièrement des exigences les plus critiques de votre projet.

- Si votre objectif principal est de revêtir des pièces complexes et non planes : le CVD est probablement le meilleur choix en raison de sa nature gazeuse qui assure une couverture complète et uniforme là où les méthodes en visibilité directe échoueraient.

- Si votre objectif principal est d'atteindre la plus haute pureté de matériau possible : la capacité du CVD à produire des films dépassant 99,995 % de pureté pour des performances électroniques ou optiques critiques est un avantage décisif.

- Si votre objectif principal est de développer un film unique avec une composition ou une structure spécifique : le CVD offre le contrôle précis nécessaire pour concevoir des matériaux au niveau atomique, couche par couche.

- Si votre objectif principal est de passer de la recherche à la production industrielle à grand volume : les processus CVD sont bien établis, contrôlables et hautement évolutifs pour les environnements de fabrication.

En fin de compte, choisir le CVD est une décision d'ingénierie de surface avec précision, plutôt que de simplement en couvrir une.

Tableau récapitulatif :

| Avantage | Avantage clé |

|---|---|

| Conformité inégalée | Revêtement uniforme sur des surfaces complexes et non-en-visibilité directe |

| Pureté extrême | Films d'une pureté supérieure à 99,995 %, minimisant les défauts |

| Contrôle précis | Personnalisation de l'épaisseur et de la composition au niveau angström |

| Polyvalence des matériaux | Dépôt de métaux, céramiques, diamant, et plus encore |

Libérez tout le potentiel de votre laboratoire avec les solutions CVD avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température comme le CVD/PECVD, adaptés à vos besoins expérimentaux uniques. Notre capacité de personnalisation approfondie garantit des performances précises pour les applications semi-conducteurs, aérospatiales et biomédicales. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer vos processus de recherche et de production !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision