Essentiellement, les caractéristiques opérationnelles des fours à résistance haute température de type boîte sont définies par une synthèse de contrôle convivial, de gestion de la température de haute précision et de systèmes de sécurité robustes et intégrés. Ces éléments travaillent ensemble pour créer un outil fiable et polyvalent pour un large éventail d'applications de traitement thermique.

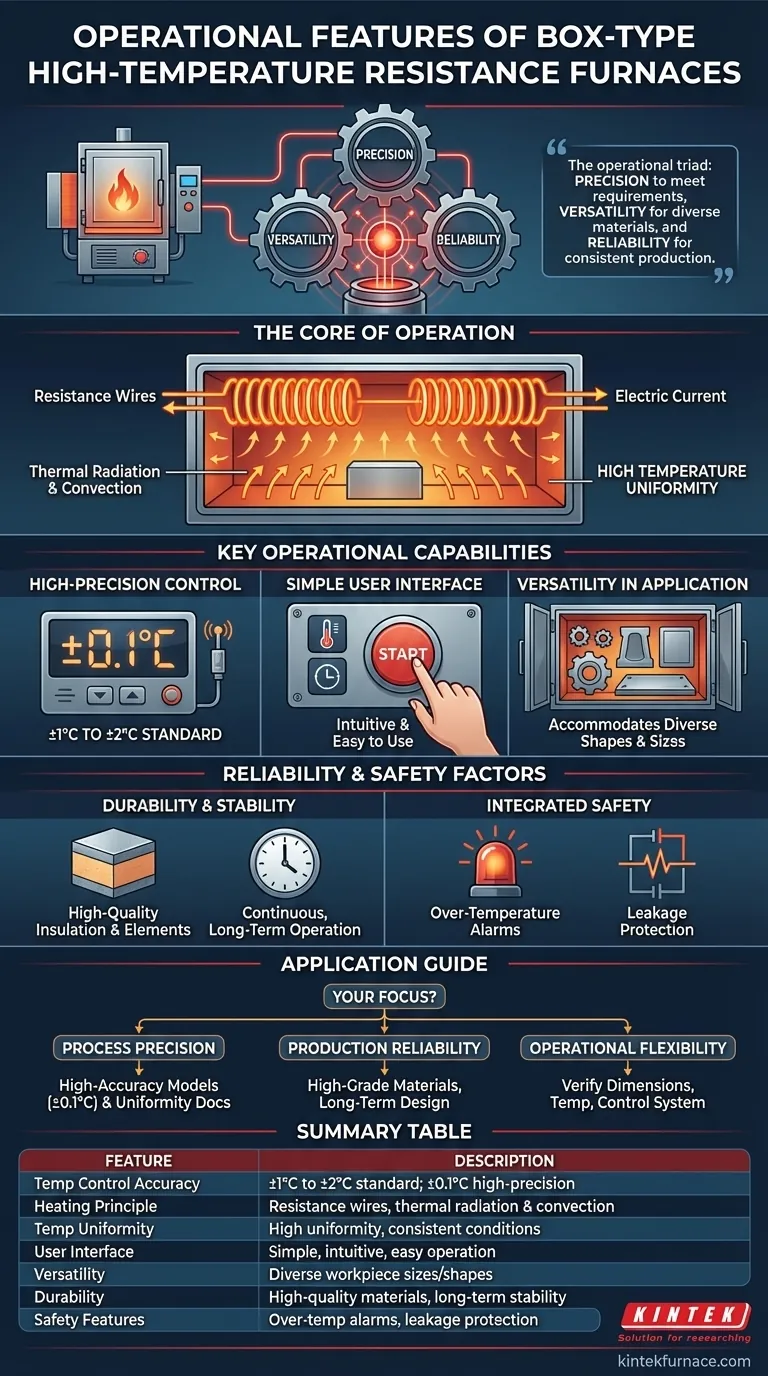

La véritable valeur de ces fours ne réside pas seulement dans leur capacité à atteindre des températures élevées, mais dans leur triade opérationnelle : la précision pour répondre aux exigences strictes des processus, la polyvalence pour manipuler divers matériaux, et la fiabilité pour assurer une production cohérente avec un temps d'arrêt minimal.

Le cœur de l'opération : Comment ils fonctionnent

Pour comprendre leurs caractéristiques, il est essentiel de comprendre d'abord leur conception fondamentale. Cette simplicité est le fondement de leur flexibilité opérationnelle.

Le principe de chauffage

Ces fours sont des équipements de chauffage universels qui utilisent des fils de résistance comme éléments chauffants primaires. Un courant électrique traverse ces éléments, générant une chaleur intense.

Cette chaleur est ensuite transférée à la pièce à travailler à l'intérieur de la chambre principalement par rayonnement thermique et convection, assurant le chauffage de tout l'espace.

Uniformité de température élevée

Un avantage majeur découlant de cette conception est l'uniformité de température élevée. Le placement et la qualité des éléments chauffants garantissent que la chaleur est distribuée uniformément dans toute la chambre du four.

Cette uniformité est essentielle pour les processus où chaque partie de la pièce à travailler doit subir exactement les mêmes conditions thermiques pour un résultat constant.

Capacités opérationnelles clés

Les capacités opérationnelles sont ce qui rend ces fours indispensables dans les laboratoires et les milieux industriels. Ils sont conçus à la fois pour la performance et la facilité d'utilisation.

Contrôle de la température de haute précision

Les fours de type boîte modernes sont équipés de systèmes de contrôle de la température de haute précision et de capteurs sensibles. Cela permet un niveau d'exactitude exceptionnel.

Les modèles standard atteignent généralement une précision de contrôle de la température de ±1°C à ±2°C. Pour les applications très sensibles, telles que le recuit de matériaux semi-conducteurs, les modèles de haute précision peuvent maintenir une précision de ±0,1°C.

Interface simple et conviviale

Malgré leurs capacités avancées, ces fours sont conçus pour une utilisation simple. L'interface utilisateur est généralement intuitive, permettant un démarrage, un arrêt et un réglage de la température simples après une formation minimale.

Polyvalence d'application

La conception de l'intérieur du four – généralement spacieuse et de forme régulière – offre une polyvalence significative. Ils peuvent accueillir une grande variété de tailles et de formes de pièces à travailler, des petites pièces de précision délicates aux grands moules industriels.

Comprendre les facteurs de fiabilité et de sécurité

La fiabilité n'est pas seulement une caractéristique, mais une exigence pour les environnements de production. Ces fours intègrent des composants et des systèmes conçus pour la longévité et la sécurité.

Durabilité et stabilité

La performance à long terme est assurée par l'utilisation de matériaux d'isolation et d'éléments chauffants de haute qualité. Ces composants sont sélectionnés pour leur résistance aux hautes températures et à l'oxydation.

Cette construction robuste permet un fonctionnement continu et à long terme avec une grande stabilité, réduisant les temps d'arrêt de production et les besoins de maintenance.

Protocoles de sécurité intégrés

La sécurité de l'opérateur et la protection de l'équipement sont primordiales. Ces fours comprennent des dispositifs de sécurité essentiels pour prévenir les accidents et les dommages.

Les protections clés incluent les alarmes de surchauffe, qui coupent automatiquement l'alimentation si la température dépasse une limite définie, et les circuits de protection contre les fuites pour prévenir les risques électriques. Ces systèmes garantissent la sécurité de l'opérateur et de l'équipement.

Comment appliquer cela à votre projet

Le choix du bon four nécessite de faire correspondre ses caractéristiques opérationnelles à vos objectifs techniques spécifiques.

- Si votre objectif principal est la précision du processus : Recherchez des modèles qui spécifient explicitement des contrôleurs de haute précision (par exemple, ±0,1°C) et fournissent une documentation sur leur uniformité de température.

- Si votre objectif principal est la fiabilité de la production : Priorisez les fours construits avec des éléments chauffants de haute qualité et des matériaux d'isolation supérieurs conçus pour un fonctionnement continu et à long terme.

- Si votre objectif principal est la flexibilité opérationnelle : Vérifiez que les dimensions internes du four, la température maximale et le système de contrôle peuvent gérer l'ensemble de vos applications prévues.

En fin de compte, comprendre ces caractéristiques opérationnelles vous permet de choisir un four qui fonctionne non seulement comme un outil, mais comme un élément précis et fiable de votre processus.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Précision du contrôle de la température | ±1°C à ±2°C standard ; ±0,1°C pour les modèles de haute précision |

| Principe de chauffage | Fils de résistance avec rayonnement thermique et convection |

| Uniformité de la température | Haute uniformité pour des conditions thermiques constantes |

| Interface utilisateur | Simple et intuitive pour une utilisation facile |

| Polyvalence | Traite diverses tailles et formes de pièces à travailler |

| Durabilité | Éléments et isolation de haute qualité pour une stabilité à long terme |

| Fonctionnalités de sécurité | Alarmes de surchauffe et circuits de protection contre les fuites |

Améliorez votre traitement thermique avec les fours haute température avancés de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions sur mesure telles que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent optimiser vos opérations !

Guide Visuel

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel rôle joue un four à résistance de type boîte à haute température dans le frittage ? Maîtriser la densification des tubes d'électrolyte

- Quelle est la fonction des fours à chambre à haute température de laboratoire dans le traitement T6 de l'aluminium ? Clé de la résistance des matériaux

- Quelle est l'importance de la précision du contrôle de la température dans les fours à haute température pour le dioxyde de titane dopé au carbone ?

- Comment un four à moufle de laboratoire est-il utilisé lors de l'étape de déliantage des corps bruts de HAp ? Contrôle thermique de précision

- Pourquoi la calcination est-elle essentielle à la formation de la phase NaFePO4 ? Ingénierie du phosphate de fer et de sodium haute performance