En principe, les éléments chauffants en disiliciure de molybdène (MoSi₂) nécessitent très peu d'entretien actif. Leur conception favorise une longue durée de vie opérationnelle avec une intervention minimale, ce qui est une raison principale de leur sélection dans les fours à haute température. Cependant, leur longévité dépend entièrement d'une discipline opérationnelle appropriée et de soins préventifs pour éviter une défaillance prématurée.

Le principe fondamental de l'entretien du MoSi₂ n'est pas la réparation fréquente, mais la prévention. Votre attention doit se porter sur des procédures opérationnelles disciplinées — spécifiquement, des taux de chauffage contrôlés, une manipulation physique prudente et l'évitement de la contamination — plutôt que sur un calendrier d'entretien actif.

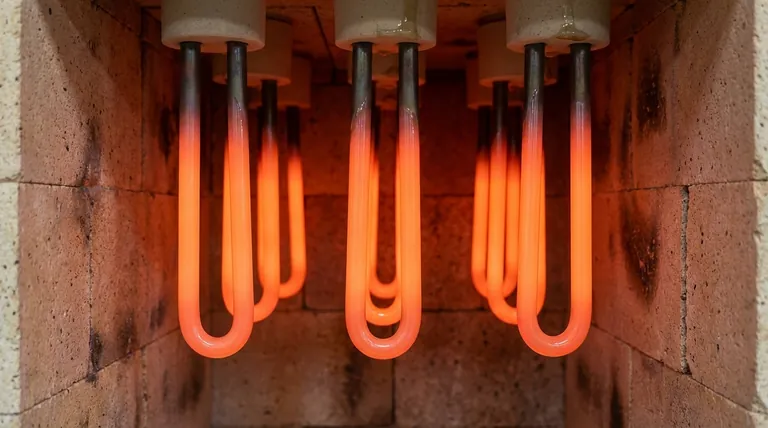

Le fondement de la longévité du MoSi₂ : un système d'auto-réparation

Pour comprendre pourquoi les éléments en MoSi₂ nécessitent peu d'entretien, vous devez d'abord comprendre leur chimie fondamentale lorsqu'ils sont chauffés.

Comment se forme le glaçage protecteur

Lorsqu'un élément en MoSi₂ est chauffé dans un environnement riche en oxygène, une fine couche non poreuse de verre de silice (SiO₂) se forme à sa surface. Ce glaçage protecteur est la clé de la durabilité de l'élément.

Ce glaçage agit comme une « peau auto-réparatrice », se reformant automatiquement pour couvrir tout défaut de surface mineur ou toute oxydation survenant pendant le fonctionnement.

Le rôle critique de l'oxygène

Cette fonction d'auto-réparation dépend entièrement de la présence d'oxygène. Les fours fonctionnant dans des atmosphères inertes ou réductrices ne bénéficieront pas de cet effet protecteur et verront leur durée de vie des éléments réduite, à moins que des éléments spécialisés ne soient utilisés.

Pourquoi ils excellent à haute température

Cette couche protectrice est la plus stable et la plus efficace à des températures très élevées, généralement supérieures à 1500°C. C'est pourquoi les éléments en MoSi₂ durent souvent plus longtemps que d'autres types, comme le carbure de silicium (SiC), dans les applications continues à haute température.

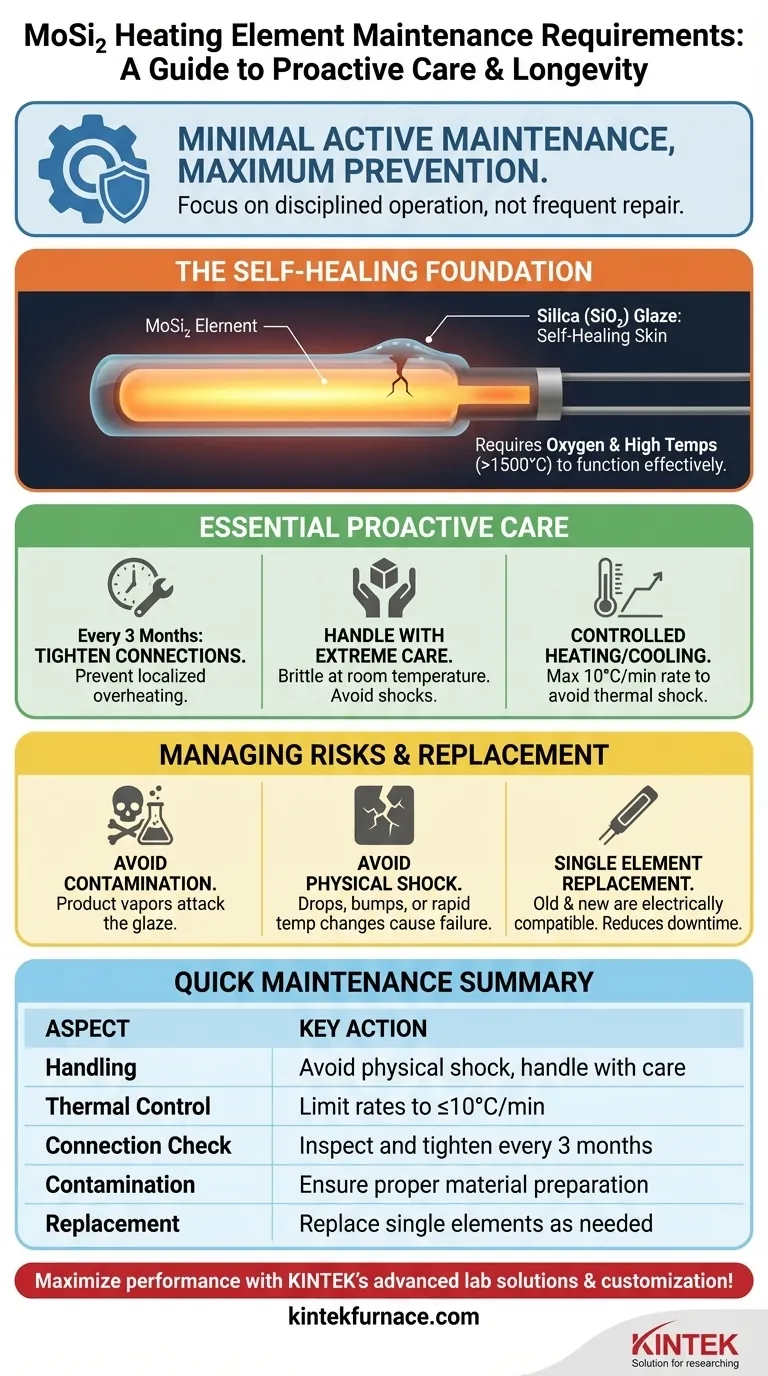

Soins proactifs : le « véritable » entretien

Bien que la réparation active soit rare, un régime strict de soins proactifs est non négociable pour maximiser la vie de vos éléments.

La vérification des connexions tous les 3 mois

La seule tâche d'entretien actif récurrente consiste à inspecter les connexions des éléments. Tous les trois mois, vérifiez que les sangles et les pinces électriques sont bien serrées.

Des connexions desserrées créent une résistance élevée, entraînant une surchauffe localisée qui peut endommager à la fois le support de l'élément et l'élément lui-même.

Manipulation prudente : le facteur de fragilité

Les éléments en MoSi₂ sont extrêmement fragiles et cassants à température ambiante. Ils doivent être manipulés avec un soin extrême lors de l'expédition, du stockage et de l'installation pour éviter les fractures.

Chauffage et refroidissement contrôlés

La cause la plus fréquente de défaillance prématurée est le choc thermique. Des changements rapides de température provoquent des contraintes internes qui fissureront l'élément.

Un taux maximal de chauffage et de refroidissement de 10°C par minute est une règle cruciale à suivre. Cela garantit que l'élément peut se dilater et se contracter uniformément sans se casser.

Comprendre les compromis et les modes de défaillance

Savoir ce qui fait défaut à ces éléments est le meilleur moyen de l'éviter. Les éléments en MoSi₂ sont robustes, mais ils présentent des vulnérabilités spécifiques.

Le risque principal : la contamination

Le glaçage protecteur en silice est sensible aux attaques chimiques. Les contaminants libérés par le produit chauffé sont une cause principale de défaillance.

Par exemple, la zircone colorée mal séchée peut libérer des vapeurs qui attaquent la surface de l'élément, dégradant la couche protectrice et entraînant une défaillance rapide. Assurez-vous toujours que les matériaux sont correctement préparés avant un cycle de cuisson.

Le risque secondaire : le choc physique

Faire tomber un élément, le heurter lors de l'installation ou le soumettre à des changements de température rapides sont autant de formes de choc physique pouvant entraîner une défaillance immédiate ou future. Leur résistance à haute température contraste avec leur fragilité à basse température.

Remplacement des éléments endommagés

Un avantage significatif des systèmes MoSi₂ est que les anciens et les nouveaux éléments sont électriquement compatibles. Contrairement à certains autres systèmes, vous n'avez pas besoin de remplacer les éléments par ensembles.

Si un élément se casse, vous pouvez remplacer uniquement cet élément unique, ce qui réduit considérablement les coûts d'entretien et les temps d'arrêt du four.

Faire le bon choix pour votre objectif

Votre stratégie d'entretien doit s'aligner directement sur vos priorités opérationnelles.

- Si votre objectif principal est de maximiser la durée de vie des éléments : Vos priorités absolues sont d'éviter la contamination en préparant correctement tous les matériaux et d'appliquer des rampes de chauffage et de refroidissement strictes et lentes.

- Si votre objectif principal est de minimiser les temps d'arrêt du four : Mettez en œuvre un calendrier trimestriel strict pour vérifier et serrer les connexions électriques et tirez parti de la possibilité de remplacer des éléments uniques plutôt que des ensembles entiers.

- Si vous installez de nouveaux éléments ou déplacez un four : Traitez les éléments comme s'ils étaient en verre. Leur fragilité à température ambiante est leur plus grande faiblesse.

En fin de compte, une exploitation disciplinée est la forme d'entretien la plus efficace pour les éléments chauffants en MoSi₂.

Tableau récapitulatif :

| Aspect de l'entretien | Action clé | Objectif |

|---|---|---|

| Manipulation | Éviter les chocs physiques et manipuler avec soin | Prévenir les fractures dues à la fragilité à température ambiante |

| Contrôle thermique | Limiter les taux de chauffage/refroidissement à ≤10°C par minute | Éviter le choc thermique et les contraintes internes |

| Vérification des connexions | Inspecter et serrer tous les 3 mois | Prévenir la surchauffe due à des connexions électriques desserrées |

| Prévention de la contamination | Assurer une préparation adéquate des matériaux | Protéger le glaçage de silice auto-réparateur contre l'attaque chimique |

| Remplacement | Remplacer les éléments uniques au besoin | Réduire les coûts et les temps d'arrêt, car les anciens et les nouveaux éléments sont compatibles |

Maximisez la performance et la durée de vie de votre four à haute température avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons aux divers laboratoires des éléments et systèmes de chauffage fiables, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques, réduisant les problèmes de maintenance et augmentant l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs de votre laboratoire avec des équipements sur mesure et de haute qualité !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie