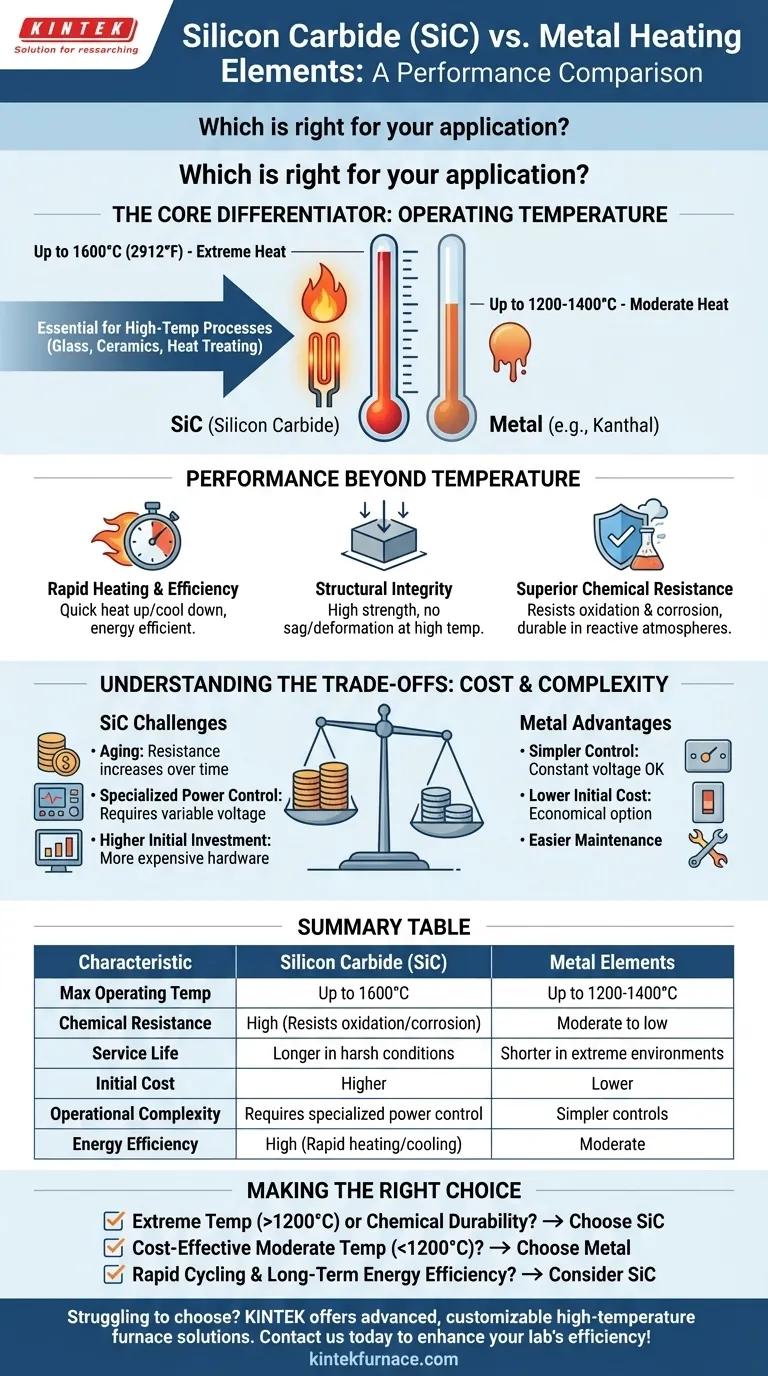

Lors du choix d'un élément chauffant, la décision entre le carbure de silicium (SiC) et le métal traditionnel est une décision d'ingénierie critique. Les éléments en carbure de silicium fonctionnent à des températures nettement plus élevées, offrent une résistance chimique supérieure et garantissent une durée de vie plus longue dans des conditions difficiles. Cependant, cette haute performance s'accompagne d'un coût initial plus élevé et d'une complexité opérationnelle plus grande par rapport à leurs homologues métalliques.

La décision ne porte pas sur l'élément universellement « meilleur », mais sur celui qui convient aux contraintes thermiques et financières spécifiques de votre application. Le SiC excelle dans les environnements extrêmes où le métal ne peut survivre, tandis que le métal reste la norme rentable pour les processus à température modérée.

Le différenciateur fondamental : la température de fonctionnement

La distinction la plus significative entre les éléments chauffants en SiC et métalliques est leur température de service maximale. Ce facteur unique dicte souvent quel matériau est viable pour un processus donné.

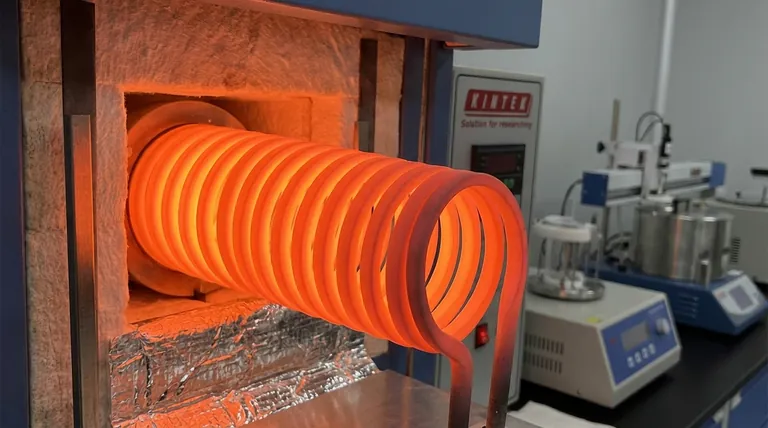

Capacité haute température du carbure de silicium

Les éléments en SiC sont conçus pour la chaleur extrême. Ils peuvent fonctionner de manière constante à des températures allant jusqu'à 1600°C (2912°F), ce qui les rend essentiels pour des applications telles que la fusion du verre, le traitement thermique des métaux et la cuisson de céramiques techniques.

Les limites des éléments métalliques

Les éléments chauffants métalliques traditionnels, tels que ceux fabriqués à partir d'alliages de fer-chrome-aluminium (par exemple, Kanthal), ont un plafond de fonctionnement beaucoup plus bas. Bien que robustes, ils commencent généralement à tomber en panne lorsque les températures approchent et dépassent 1200°C - 1400°C, ce qui les rend inadaptés aux processus industriels à très haute température les plus exigeants.

Performance au-delà de la température

Au-delà de la simple tolérance à la chaleur, les matériaux se comportent différemment en termes d'efficacité, d'intégrité structurelle et de stabilité chimique. Ces facteurs ont un impact direct sur la performance opérationnelle et les coûts de durée de vie.

Chauffage rapide et efficacité énergétique

Le SiC possède une excellente conductivité thermique, permettant aux éléments de chauffer et de refroidir très rapidement. Cette réactivité est idéale pour les processus nécessitant un cyclage thermique rapide et contribue à améliorer l'efficacité énergétique globale, réduisant les coûts opérationnels au fil du temps.

Intégrité structurelle sous charge

Aux températures élevées où les métaux peuvent s'affaisser ou se déformer, le SiC conserve sa haute résistance et sa forme physique. Cette rigidité structurelle assure un chauffage uniforme à l'intérieur d'un four et contribue à une durée de vie plus longue et plus prévisible.

Résistance chimique supérieure

Le SiC est très résistant à l'oxydation et à la corrosion générale. Cela en fait un choix durable pour une utilisation dans des fours avec des atmosphères réactives, où les éléments métalliques se dégraderaient et tomberaient rapidement en panne.

Comprendre les compromis : coût et complexité

La performance supérieure du carbure de silicium s'accompagne de compromis importants qu'il est essentiel de comprendre avant d'investir. Ce n'est pas un simple remplacement direct pour le métal.

Le défi du « vieillissement »

La caractéristique la plus importante à gérer dans les éléments en SiC est le vieillissement. Au cours de sa durée de vie, la résistance électrique d'un élément en SiC augmente progressivement. C'est un phénomène naturel et inévitable pour ce matériau.

Le besoin d'un contrôle de puissance spécialisé

Étant donné que la résistance augmente avec l'âge, une tension constante fournirait de moins en moins de puissance (et donc moins de chaleur). Pour compenser, les systèmes SiC nécessitent des contrôleurs de puissance spécialisés, tels que des transformateurs à plusieurs prises ou des redresseurs à thyristors (SCR), capables d'augmenter la tension au fil du temps pour maintenir une puissance de sortie constante.

Investissement initial plus élevé

Les éléments en carbure de silicium et leurs systèmes de contrôle de puissance requis sont nettement plus coûteux que les éléments métalliques traditionnels et leurs commandes plus simples. L'investissement initial en capital est une considération primordiale dans le processus de sélection.

La nuance de l'entretien

Bien que l'installation physique des éléments en SiC puisse être simple, la « maintenance » implique la gestion de leurs propriétés électriques. Cela comprend souvent l'ajustement périodique des prises de transformateur ou la planification du remplacement groupé des éléments pour maintenir l'uniformité thermique dans le four, une couche de complexité absente avec la plupart des éléments métalliques.

Faire le bon choix pour votre application

Votre décision doit être guidée par les exigences non négociables de votre processus.

- Si votre objectif principal est la température extrême (supérieure à 1200°C) ou la durabilité chimique : Le carbure de silicium est le choix nécessaire et correct, car les éléments métalliques ne sont pas viables dans cette plage.

- Si votre objectif principal est la rentabilité pour les températures modérées (inférieures à 1200°C) : Les éléments métalliques traditionnels offrent une solution très fiable et économique sans la complexité des systèmes SiC.

- Si votre objectif principal est le cyclage rapide et l'efficacité énergétique à long terme : Les propriétés thermiques et la durabilité du SiC peuvent offrir un coût total de possession inférieur qui justifie l'investissement initial plus élevé.

En équilibrant les exigences thermiques par rapport aux réalités budgétaires et opérationnelles, vous pouvez choisir en toute confiance la technologie de chauffage qui correspond le mieux à vos objectifs.

Tableau récapitulatif :

| Caractéristique | Carbure de silicium (SiC) | Éléments métalliques |

|---|---|---|

| Température de fonctionnement max. | Jusqu'à 1600°C | Jusqu'à 1200-1400°C |

| Résistance chimique | Élevée (résiste à l'oxydation et à la corrosion) | Modérée à faible |

| Durée de vie | Plus longue dans des conditions difficiles | Plus courte dans des environnements extrêmes |

| Coût initial | Plus élevé | Plus faible |

| Complexité opérationnelle | Nécessite un contrôle de puissance spécialisé | Commandes plus simples |

| Efficacité énergétique | Élevée grâce au chauffage/refroidissement rapide | Modérée |

Vous avez du mal à choisir le bon élément chauffant pour vos processus à haute température ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées telles que des fours à Muffle, à Tube, Rotatifs, sous Vide et sous Atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que nous répondons précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours à haute température peuvent améliorer l'efficacité et les performances de votre laboratoire !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables