Dans les opérations des fours à induction, le choix du creuset est essentiel, et le graphite est un matériau dominant pour plusieurs raisons fondamentales. Les creusets en graphite offrent une résistance exceptionnelle aux chocs thermiques, une excellente conduction thermique uniforme et la durabilité nécessaire pour résister à de multiples cycles de fusion, garantissant à la fois l'efficacité opérationnelle et la qualité métallurgique.

Le principal avantage d'un creuset en graphite n'est pas simplement sa capacité à contenir le métal en fusion, mais son rôle actif dans la promotion d'un chauffage stable, uniforme et répétable, ce qui est fondamental pour obtenir des résultats cohérents en métallurgie.

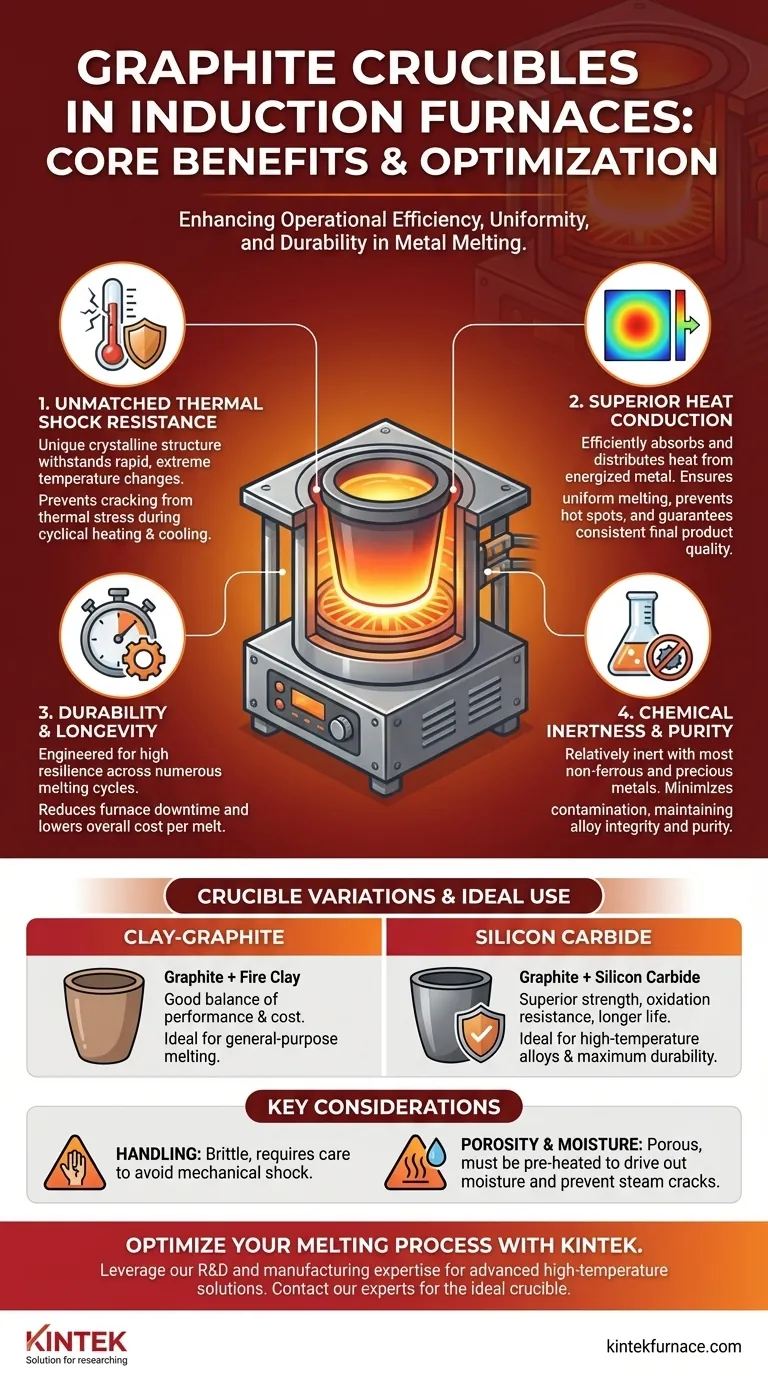

Les avantages fondamentaux du graphite expliqués

Pour comprendre pourquoi le graphite est si répandu, nous devons regarder au-delà de sa tolérance aux hautes températures et examiner ses propriétés thermiques et structurelles spécifiques. Ces caractéristiques répondent directement à l'environnement cyclique et rigoureux d'un four à induction.

Résistance inégalée aux chocs thermiques

Le défi le plus important à l'intérieur d'un four à induction est le choc thermique : la contrainte qu'un matériau subit lors de changements de température rapides et extrêmes.

La structure cristalline unique du graphite lui permet de se dilater et de se contracter uniformément sans développer les contraintes internes qui provoquent la fissuration ou la défaillance d'autres matériaux. Cela le rend idéal pour les cycles de chauffage et de refroidissement rapides inhérents aux opérations du four.

Conduction thermique supérieure pour une fusion uniforme

Le chauffage par induction fonctionne en induisant des courants électriques directement dans la charge métallique. Le rôle du creuset est de gérer et de distribuer efficacement cette chaleur.

Le graphite est un excellent conducteur thermique. Il absorbe rapidement la chaleur du métal énergisé et la distribue uniformément dans toute la masse en fusion. Cela empêche la surchauffe localisée (points chauds) et assure un produit final homogène et constant.

Durabilité et longévité sur plusieurs cycles

Un creuset est un article consommable, mais sa durée de vie a un impact direct sur les coûts opérationnels et les temps d'arrêt.

Les creusets en graphite sont conçus pour une grande durabilité, ce qui leur permet d'être utilisés pour de nombreux cycles de fusion avant qu'un remplacement ne soit nécessaire. Cette résilience réduit la fréquence des arrêts de four et diminue le coût global par fusion.

Comprendre les compromis et les variations de matériaux

Bien que « graphite » soit souvent utilisé comme terme général, il existe différentes compositions, chacune ayant des forces spécifiques. Comprendre ces variations est essentiel pour optimiser votre processus.

Creusets Argile-Graphite contre Carbure de Silicium

Il existe deux catégories principales de creusets qui incorporent du graphite :

- Creusets Argile-Graphite : Ils sont fabriqués en mélangeant du graphite avec de l'argile réfractaire et d'autres liants. Ils offrent un bon équilibre entre performance et rentabilité pour de nombreuses applications courantes.

- Creusets en Carbure de Silicium : Ces creusets mélangent du carbure de silicium avec du graphite. Ils offrent une résistance mécanique supérieure, une meilleure résistance à l'oxydation et une durée de vie encore plus longue, mais à un coût initial plus élevé.

Inertie chimique et contamination

Un creuset doit être un récipient passif qui ne réagit pas avec le métal en fusion et ne le contamine pas.

Le graphite est relativement inerte avec la plupart des métaux non ferreux et précieux courants, ce qui constitue un avantage majeur pour maintenir la pureté de l'alliage. Cependant, pour les métaux très réactifs, vous devrez peut-être choisir une nuance de graphite de haute pureté spécifique ou utiliser un revêtement céramique.

Manipulation et porosité

Malgré sa résistance thermique, le graphite peut être cassant et doit être manipulé avec soin pour éviter les chocs mécaniques dus à une chute ou à un coup.

Les creusets sont également poreux et peuvent absorber l'humidité de l'air. Il est essentiel de suivre les procédures de préchauffage appropriées pour chasser lentement toute humidité, car la vapeur emprisonnée peut provoquer la fissuration violente du creuset lors d'un chauffage rapide.

Choisir le bon creuset pour votre application

Votre choix de creuset doit être une décision délibérée basée sur vos priorités opérationnelles et les métaux que vous faites fondre.

- Si votre objectif principal est la rentabilité pour la fusion à usage général : Un creuset argile-graphite offre le meilleur équilibre entre performance et abordabilité.

- Si votre objectif principal est une durabilité maximale et la fusion d'alliages à haute température : Un creuset en carbure de silicium est le choix supérieur pour sa durée de vie prolongée et sa résistance.

- Si votre objectif principal est de maintenir la pureté absolue de la coulée : Choisissez un creuset en graphite de haute pureté et vérifiez toujours sa compatibilité chimique avec votre alliage spécifique.

Comprendre ces propriétés des matériaux vous permet de considérer le creuset non pas comme une marchandise, mais comme un composant critique d'un processus de fusion réussi.

Tableau récapitulatif :

| Avantage | Avantage clé | Idéal pour |

|---|---|---|

| Résistance aux chocs thermiques | Résiste aux changements de température rapides sans se fissurer | Opérations de chauffage/refroidissement rapides à cycle élevé |

| Conduction thermique | Favorise une fusion uniforme et prévient les points chauds | Applications nécessitant des coulées cohérentes et de haute qualité |

| Durabilité et longévité | Durée de vie prolongée sur de nombreux cycles de fusion | Réduction des coûts opérationnels et des temps d'arrêt |

| Inertie chimique | Minimise la contamination des métaux non ferreux et précieux | Maintien de la pureté de la coulée et de l'intégrité de l'alliage |

Optimisez votre processus de fusion par induction avec un creuset conçu pour la performance.

Le bon creuset est un composant essentiel pour obtenir des résultats cohérents et de haute qualité et pour contrôler les coûts opérationnels. Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions avancées à haute température adaptées à vos exigences uniques.

Notre expertise dans des matériaux tels que le graphite et le carbure de silicium garantit que vous obtenez un creuset qui offre durabilité, efficacité thermique et compatibilité chimique.

Prêt à améliorer vos opérations de fusion ? Contactez nos experts dès aujourd'hui pour discuter de la solution de creuset idéale pour vos métaux spécifiques et les conditions de votre four.

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

Les gens demandent aussi

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique