En substance, le four rotatif à tube basculant est un outil spécialisé pour le traitement thermique continu ou discontinu des poudres, des granulés et d'autres matériaux à écoulement libre. Ses applications principales vont du traitement des poudres comme la calcination et le frittage à la synthèse de matériaux avancés tels que les céramiques et les nanomatériaux, ainsi qu'aux traitements chimiques, à l'activation du carbone et aux traitements métallurgiques.

La caractéristique déterminante du four est sa capacité à combiner rotation pour un mélange uniforme des matériaux et une exposition à la chaleur avec l'inclinaison pour un contrôle précis de l'écoulement des matériaux et du temps de séjour. Cela le rend parfaitement adapté aux processus où chaque particule doit être traitée identiquement dans une atmosphère contrôlée.

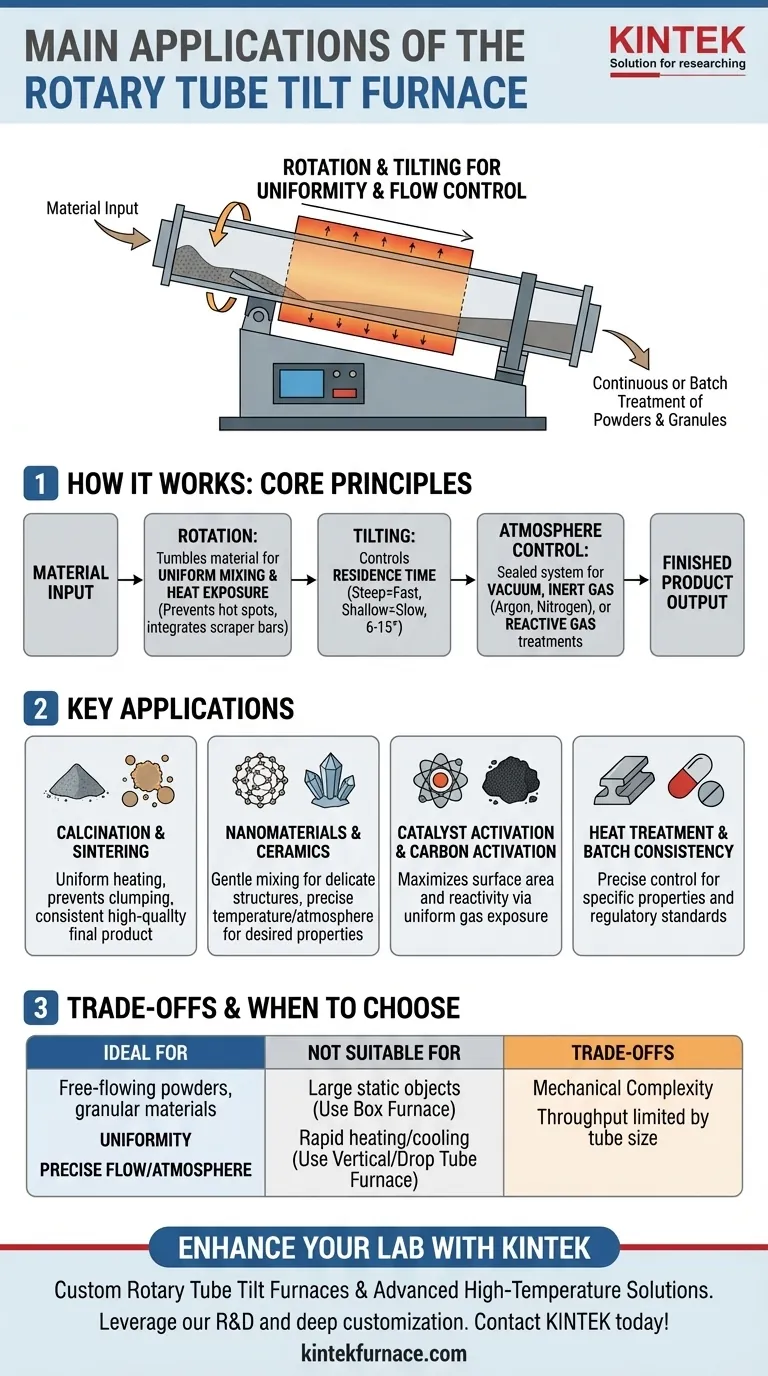

Comment cela fonctionne : les principes fondamentaux

Un four rotatif à tube basculant fonctionne sur un concept mécanique simple mais puissant. Le matériau est introduit par une extrémité d'un tube chauffé et rotatif qui est incliné selon un léger angle, provoquant le culbutage et l'écoulement du matériau vers la sortie.

Le rôle de la rotation

La rotation lente et constante du tube est la clé de l'uniformité du processus. Elle fait doucement culbuter le matériau, garantissant que chaque particule est exposée à la source de chaleur et à l'atmosphère contrôlée à l'intérieur du tube.

Ce mouvement de culbutage empêche les points chauds et garantit que les processus tels que le séchage, la calcination ou les réactions chimiques se produisent uniformément dans l'ensemble du lot. Des barres racleuses sont souvent intégrées à l'intérieur du tube pour empêcher le matériau de coller aux parois et pour améliorer le mélange.

La fonction de l'inclinaison

L'angle d'inclinaison, généralement réglable entre 6 et 15 degrés, détermine le temps de séjour — le temps que le matériau passe dans la zone chaude.

Un angle plus prononcé entraîne un écoulement plus rapide et un temps de séjour plus court, tandis qu'un angle moins prononcé augmente le temps de traitement du matériau. Cette capacité d'ajustement offre un contrôle précis sur le traitement, ce qui est essentiel pour obtenir les propriétés matérielles souhaitées. L'inclinaison facilite également la décharge complète du produit fini.

L'importance du contrôle de l'atmosphère

Le four est un système scellé, permettant un contrôle total de l'environnement interne. Ceci est crucial pour de nombreuses applications avancées.

Les opérations peuvent être effectuées sous vide pour éliminer l'air et prévenir l'oxydation, ou le tube peut être purgé avec un gaz spécifique (comme l'argon ou l'azote) pour créer une atmosphère inerte. Cela permet également d'introduire des gaz réactifs pour effectuer des traitements chimiques spécifiques, comme dans l'activation des catalyseurs.

Applications clés en détail

La combinaison unique de rotation, d'inclinaison et de contrôle de l'atmosphère rend ce four idéal pour une gamme d'applications industrielles et de recherche exigeantes.

Traitement des poudres (Calcination et Frittage)

Pour la calcination (chauffage pour éliminer les impuretés) et le frittage (chauffage pour fusionner les particules), une température uniforme est non négociable. L'action de culbutage du four garantit que chaque particule atteint la température cible, ce qui donne un produit final cohérent et de haute qualité, sans agglomérats ni traitement inégal.

Synthèse de matériaux (Nanomatériaux et Céramiques)

Le mélange doux à faible régime (1 à 20 tr/min) est parfait pour synthétiser des structures délicates comme les nanomatériaux sans les endommager. Pour les céramiques avancées, la température précise et l'atmosphère contrôlée sont essentielles pour obtenir les structures cristallines et les propriétés matérielles souhaitées.

Traitement chimique et du carbone

Lors de l'activation des catalyseurs ou de la production de carbone activé, l'objectif est de maximiser la surface et la réactivité. La rotation expose constamment de nouvelles surfaces du matériau aux gaz réactifs, rendant le processus très efficace et uniforme.

Poudres métallurgiques et pharmaceutiques

En métallurgie, un traitement thermique précis est vital pour obtenir des propriétés d'alliage spécifiques. En pharmacie, la cohérence des lots est une exigence réglementaire. La capacité du four à contrôler précisément la température, le temps de séjour et l'atmosphère garantit des résultats reproductibles qui répondent à des normes de qualité strictes.

Comprendre les compromis

Bien que puissant, le four rotatif à tube basculant est un outil spécialisé. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Quand un autre four est-il mieux adapté

Ce four est conçu pour les poudres à écoulement libre et les matériaux granulaires. Il n'est pas adapté au traitement de gros objets solides ou d'échantillons statiques.

Pour le traitement thermique de pièces uniques et volumineuses, un four boîte est plus pratique. Pour les processus nécessitant un chauffage ou un refroidissement extrêmement rapides, comme les essais de choc thermique ou la trempe sous gaz, un four à tube vertical ou descendant est un meilleur choix.

Complexité mécanique

Les joints rotatifs, le moteur d'entraînement et le mécanisme d'inclinaison ajoutent une complexité mécanique par rapport à un four statique. Cela peut se traduire par des coûts initiaux plus élevés et des exigences de maintenance plus exigeantes pour garantir que les joints restent intacts et que le mouvement soit fluide.

Débit et Échelle

Le débit est limité par le diamètre et la longueur du tube de traitement. Bien qu'excellent pour l'échelle du laboratoire et la production pilote, la mise à l'échelle pour une production industrielle à très haut volume peut nécessiter plusieurs unités ou une technologie différente.

Faire le bon choix pour votre objectif

Le choix du four approprié dépend entièrement de votre matériau et de votre objectif de traitement.

- Si votre objectif principal est le traitement uniforme des poudres ou des matériaux granulaires : Le four rotatif à tube basculant est le choix supérieur grâce à son mélange et sa distribution de chaleur inégalés.

- Si votre objectif principal est le contrôle précis de l'écoulement des matériaux et du temps de séjour : Ce four offre un contrôle inégalé grâce à son inclinaison réglable et à sa vitesse de rotation.

- Si votre objectif principal est le traitement de gros objets ou de lots statiques : Un four boîte est une solution plus pratique et plus rentable.

- Si votre objectif principal est de créer une réaction chimique spécifique dans une atmosphère contrôlée : Le tube scellé et les capacités de purge de gaz rendent ce four idéal pour la synthèse de matériaux et l'activation de produits chimiques.

En comprenant ces capacités de base, vous pouvez déterminer avec confiance si ce four est l'instrument approprié pour atteindre vos objectifs de traitement des matériaux.

Tableau récapitulatif :

| Domaine d'application | Processus clés | Avantages |

|---|---|---|

| Traitement des poudres | Calcination, Frittage | Chauffage uniforme, empêche l'agglomération |

| Synthèse de matériaux | Nanomatériaux, Céramiques | Mélange doux, atmosphère contrôlée |

| Traitement chimique | Activation de catalyseurs, Activation du carbone | Exposition efficace aux gaz, haute réactivité |

| Métallurgie et Pharmacie | Traitement thermique, Cohérence des lots | Température précise, résultats reproductibles |

Prêt à améliorer l'efficacité de votre laboratoire avec un four rotatif à tube basculant personnalisé ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour le traitement uniforme des poudres et les applications sous atmosphère contrôlée. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent faire progresser votre recherche et votre production !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme