Essentiellement, les éléments chauffants en carbure de silicium (SiC) sont des composants céramiques très durables prisés pour leur capacité à fonctionner efficacement à des températures élevées. Ils se définissent par leur excellente conductivité thermique, leur résistance mécanique et leur résistance à la corrosion chimique, ce qui en fait une technologie de base pour les processus industriels à forte intensité thermique dans le traitement des métaux, la fabrication de produits électroniques et la cuisson de la céramique.

Bien qu'ils soient souvent choisis pour leurs capacités à haute température, la caractéristique déterminante des éléments en SiC est leur processus de vieillissement. Comprendre comment leur résistance électrique change avec le temps est le facteur critique de leur application et de leur maintenance efficaces.

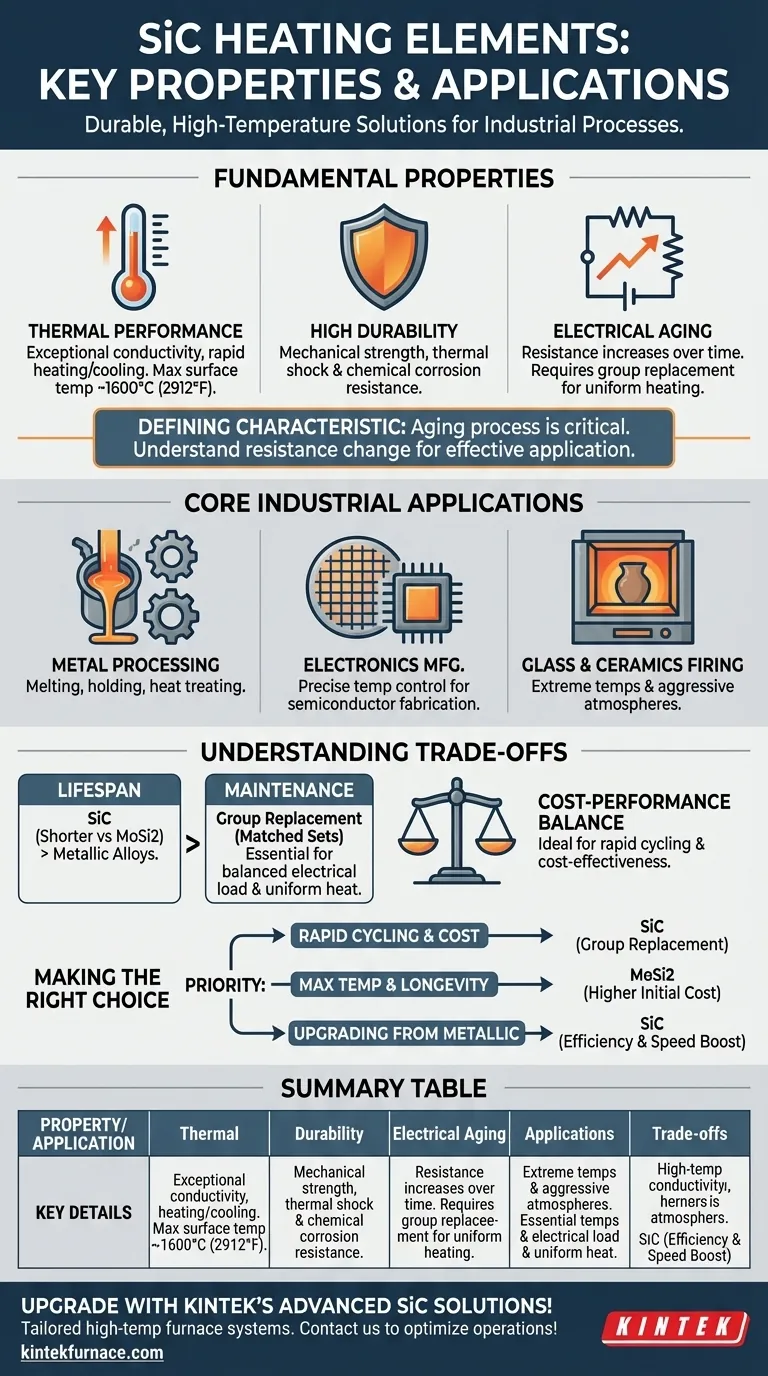

Propriétés fondamentales des éléments en SiC

Pour sélectionner le bon élément chauffant, vous devez d'abord comprendre ses caractéristiques de performance fondamentales. Les éléments en SiC offrent une combinaison unique de propriétés thermiques, mécaniques et électriques.

Performance thermique exceptionnelle

Les éléments en SiC possèdent une conductivité thermique exceptionnelle, ce qui permet des temps de chauffage très rapides. Cette propriété est cruciale pour les industries qui dépendent du traitement par lots et qui nécessitent des cycles de chauffage et de refroidissement rapides.

Ils sont capables d'atteindre une température de surface maximale de l'élément d'environ 1600°C (2912°F). Cela se traduit par une température de four maximale atteignable de l'ordre de 1530-1540°C, les plaçant dans la classe des éléments chauffants à haute température.

Haute durabilité mécanique et chimique

Ces éléments sont connus pour leur haute résistance mécanique et leur excellente résistance au choc thermique. Cette durabilité leur permet de résister aux rigueurs des environnements industriels difficiles sans défaillance fréquente.

De plus, le SiC est très résistant à la corrosion chimique, ce qui le rend adapté à une utilisation dans des atmosphères qui dégraderaient les éléments chauffants métalliques traditionnels.

Caractéristiques électriques et vieillissement

Contrairement à de nombreux autres éléments chauffants, la résistance électrique des éléments en SiC augmente avec leur vieillissement. C'est une caractéristique opérationnelle critique.

En raison de ce changement de résistance, les éléments d'un four doivent vieillir au même rythme pour assurer une charge électrique équilibrée et une distribution uniforme de la chaleur.

Applications industrielles clés

Les propriétés robustes des éléments en SiC les rendent indispensables dans plusieurs secteurs clés où une chaleur élevée et constante est non négociable.

Traitement des métaux et des matériaux

En métallurgie, les éléments en SiC sont utilisés pour des processus tels que la fusion, le maintien et le traitement thermique des métaux. Leur capacité à fournir des températures élevées et constantes est essentielle pour obtenir des propriétés matérielles spécifiques.

Fabrication de produits électroniques et de semi-conducteurs

La production de semi-conducteurs nécessite un contrôle de température extrêmement précis lors de processus tels que la fabrication de plaquettes (wafers). La réponse thermique rapide et le chauffage uniforme des éléments en SiC les rendent idéaux pour ces applications exigeantes.

Cuisson du verre et de la céramique

La fabrication du verre et la cuisson des céramiques avancées impliquent des températures extrêmes et des atmosphères souvent chimiquement agressives. La durabilité et la stabilité à haute température du SiC en font un choix privilégié pour les fours et étuves de ce secteur.

Comprendre les compromis

Aucune solution technique n'est sans compromis. Choisir des éléments en SiC nécessite une compréhension claire de leurs limites opérationnelles et de leurs protocoles de maintenance.

Considération de la durée de vie : SiC vs MoSi2

Bien que les éléments en SiC aient une durée de vie nettement plus longue que les alliages traditionnels de nickel-chrome, ils ont généralement une durée de vie opérationnelle plus courte par rapport aux éléments en disiliciure de molybdène (MoSi2), qui peuvent fonctionner à des températures encore plus élevées.

Le protocole de maintenance : remplacement par groupe

Lorsqu'un seul élément en SiC tombe en panne, il ne peut pas être remplacé seul. En raison du changement de résistance au cours de leur durée de vie, un nouvel élément aurait une résistance radicalement différente de celle des éléments plus anciens, perturbant le circuit parallèle et provoquant un chauffage inégal.

Par conséquent, les éléments doivent être remplacés par paires assorties ou en ensemble complet pour maintenir les performances du four. Cette stratégie de remplacement par groupe est un facteur clé dans le calcul du coût total de possession.

L'équilibre coût-performance

Les éléments en SiC représentent un excellent juste milieu. Ils sont idéaux pour les applications où le coût est un moteur important et où les capacités de température les plus élevées des éléments plus exotiques comme le MoSi2 ne sont pas strictement nécessaires.

Faire le bon choix pour votre application

Sélectionner le bon élément chauffant est une décision basée sur l'équilibre entre les exigences de performance et la réalité opérationnelle.

- Si votre objectif principal est le cyclage rapide et la rentabilité : Le SiC est un excellent choix, à condition que vous puissiez gérer le calendrier de maintenance de remplacement par groupe requis.

- Si votre objectif principal est la température de fonctionnement maximale et la longévité : Vous devrez peut-être évaluer des alternatives comme le MoSi2, qui peut offrir une durée de vie plus longue et des températures plus élevées à un coût initial plus important.

- Si vous effectuez une mise à niveau à partir d'éléments métalliques traditionnels : Le SiC offre une amélioration significative de l'efficacité, de la capacité de température et de la vitesse de processus.

En fin de compte, choisir le SiC est une décision éclairée basée sur vos besoins spécifiques en température, votre cycle de processus et votre philosophie de maintenance.

Tableau récapitulatif :

| Propriété/Application | Détails clés |

|---|---|

| Performance thermique | Haute conductivité thermique, température de surface max ~1600°C, chauffage/refroidissement rapide |

| Durabilité | Haute résistance mécanique, résistance au choc thermique, résistance à la corrosion chimique |

| Vieillissement électrique | La résistance augmente avec le temps, nécessite un remplacement par groupe pour un chauffage uniforme |

| Applications | Traitement des métaux (fusion, traitement thermique), électronique (fabrication de semi-conducteurs), cuisson de céramique/verre |

| Compromis | Durée de vie plus courte par rapport au MoSi2, rentable pour le cyclage rapide, nécessite un remplacement par ensemble assorti |

Améliorez vos processus à haute température avec les solutions de chauffage SiC avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température sur mesure, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser vos opérations et favoriser le succès !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie